Catégories: Électriciens débutants, Contrôleurs programmables

Nombre de fois vus: 8010

Commentaires sur l'article: 4

Un exemple de mise à niveau du circuit électrique d'un monte-charge à l'aide d'un contrôleur programmable (PLC)

Récemment, le thème de l'automatisation de divers processus technologiques utilisant des automates programmables (API) est devenu de plus en plus populaire. Malgré cela, il y a très peu d'articles pratiques sur Internet avec de vrais exemples de programmation de ces automates. Ce sujet est très intéressant, car il est à la jonction des équipements électriques, électroniques et de programmation. Apprendre à écrire des programmes PLC est possible sans même les avoir. Le mode d'émulation, disponible dans tous les progiciels modernes, y contribue beaucoup.

Dans cet article, je vais montrer un exemple de traduction d'un circuit électrique construit sur des dispositifs à relais (démarreurs, relais) en un programme qui fonctionnera sur le contrôleur. Je dois dire tout de suite que ce n'est qu'un petit projet éducatif et ne prétend rien expliquer de plus que simplement expliquer les principes de base de la programmation PLC avec un exemple concret.

Relais de fret Relais

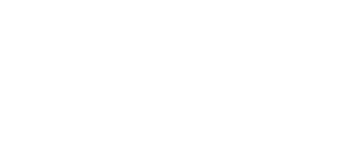

Le schéma initial de ce projet est un schéma relativement simple d'un monte-charge (monte-charge) avec commande à levier sur deux étages. Le diagramme est illustré dans la figure ci-dessous.

Palan électrique municipal avec un moteur à deux arrêts

Il n'y a qu'un seul moteur dans le circuit, ce qui soulève et abaisse l'ascenseur entre deux étages. Il s'agit d'un moteur asynchrone triphasé réversible avec un rotor de phase 380 V. Les résistances de démarrage et les contacts de trois démarreurs électromagnétiques sont connectés au rotor du moteur, ce qui permet de démarrer le moteur en 3 étapes. Cette solution permet dans le processus de démarrage du moteur de réduire son courant de démarrage et d'augmenter le couple de démarrage.

Le démarrage du moteur est automatisé à l'aide de trois relais d'accélération (1RU - 3RU). Il s'agit de minuteries conventionnelles 24 volts CC. Pour leur puissance, il y a un transformateur abaisseur et redresseur.

Un frein électromagnétique à bloc triphasé est connecté aux bornes du moteur qui, lorsqu'une tension est appliquée au moteur, freine son arbre, et lorsque la tension disparaît, l'arbre du moteur est instantanément serré et fixé dans une position fixe.

Marche arrière du moteur utilisant les contacts de deux démarreurs électromagnétiques (dans les diagrammes B et H). L'alimentation du circuit est fournie par un disjoncteur (sur le circuit - WU) et un disjoncteur (1A).

L'insertion dans le travail de l'ascenseur n'est possible qu'en présence de tension. Il est contrôlé par un relais de tension (PH), qui est situé sur le côté gauche du circuit. Il y a aussi des prises et une cloche qui peuvent être allumées depuis n'importe quel site pour appeler le conducteur.

Les portes de l'arbre et de la cabine s'ouvrent et se ferment manuellement. L'ascenseur est contrôlé à l'aide de l'interrupteur à levier sur trois positions - "Haut", "Bas" et "Zéro".

Lorsque la poignée est déplacée vers l'une des positions extrêmes, l'ascenseur commence à se déplacer et lorsque le plancher souhaité est atteint, la poignée est mécaniquement déplacée vers la position «zéro». Dans ce cas, les contacts dans le circuit de commutation sont rompus, la bobine de démarrage est hors tension, le moteur est déconnecté du réseau, les contacts dans le circuit de son rotor s'ouvrent et l'ascenseur s'arrête. Après cela, vous pouvez commencer le mouvement de l'ascenseur dans la direction opposée.

Le monte-charge appartient à des dispositifs à haut risque et dans son circuit (comme dans les circuits de tous les ascenseurs) il y a un grand nombre de verrouillages différents contacts de fin de course et contacts de divers dispositifs de protection.

Dans ce schéma, ce sont des interrupteurs de déclenchement (d'extrémité) qui contrôlent la fermeture des portes de la cabine, des puits aux étages inférieur et supérieur, la montée et la descente de la cabine au-dessus des zones de travail supérieure et inférieure, les contacts du "mou des câbles de levage" qui s'ouvrent lorsque le câble est affaibli ou desserré. cabine d'ascenseur, contacts du limiteur de vitesse, du receveur et du tendeur de câble. Au total - 14 capteurs discrets.

Lorsque l'un des contacts répertoriés s'ouvre, le moteur de l'ascenseur doit s'éteindre et freiner instantanément.Par conséquent, tous les capteurs, le contact du relais de tension et le bouton «Arrêt général» sont connectés en série au circuit de bobine des actionneurs électromagnétiques contrôlant le moteur.

Création d'un programme PLC pour un monte-charge

La tâche était que, sans rien changer dans l'appareil, en principe, le fonctionnement et les commandes de l'ascenseur, transférer son circuit d'une vue de relais obsolète à une option à l'aide d'un contrôleur programmable.

L'avantage de la forme de programme pour contrôler l'installation est qu'à l'avenir, si vous le souhaitez, le programme peut être facilement modifié, améliorer la commodité de contrôler l'ascenseur, changer la logique de son fonctionnement et améliorer sa fonctionnalité. Mais ces actions doivent s'accompagner d'un changement dans la conception de l'ascenseur et de l'ajout d'autres dispositifs supplémentaires au circuit. Dans notre version, une telle tâche n'a pas été posée.

Dans ce cas, une option a été proposée pour moderniser l'équipement électrique d'un monte-charge en modifiant son schéma de commande avec une approche telle que, par exemple, absolument rien ne changerait pour une personne utilisant un tel mécanisme.

Par conséquent, nous allons économiser le dispositif de commande principal de l'ascenseur - l'interrupteur à levier et laisser le moteur asynchrone avec le rotor de phase avec son démarrage à trois étages, bien que nous voulions toujours le remplacer par un moteur asynchrone avec un rotor à cage d'écureuil, qui est activé via le démarreur progressif. Mais pour l'instant, nous ne le ferons pas, car cette solution simplifiera grandement le circuit électrique de l'ascenseur, ce qui n'est pas très compliqué.

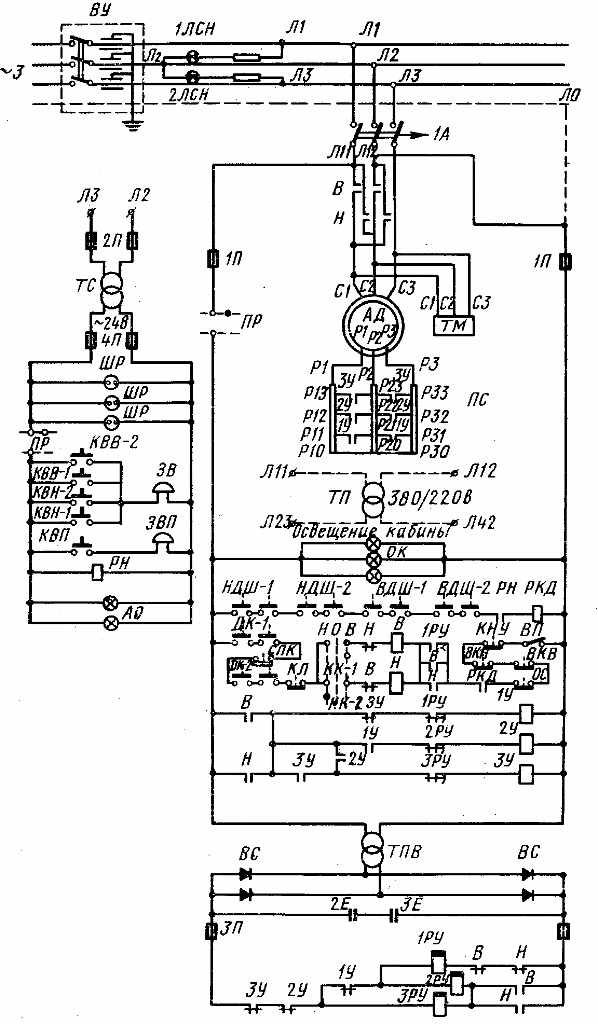

Ainsi, nous diviserons notre schéma en quatre zones (voir le schéma des ascenseurs sur la figure).

Dans la zone 1, nous ne toucherons à rien, car elle est responsable de l'appel sonore de l'ascenseur et contrôle la présence de tension dans le circuit. La zone 2 avec le moteur, le frein électromagnétique et les contacts de puissance des démarreurs ne change pas non plus. Tous les appareils de la zone 4 peuvent être supprimés, car l'ordre d'inclusion des contacts dans le circuit du rotor du moteur au démarrage sera contrôlé par des temporisateurs logiciels. Reste la zone 3. La modernisation principale affectera cette zone particulière.

En tant que contrôleur, nous prenons la société PLC Aries. Le programme pour lui sera dans la langue Cfc. À mon avis, c'est la langue la plus pratique pour les débutants. Il est très similaire dans le langage des blocs fonctionnels Fbdmais avec ses propres petites fonctionnalités. Beaucoup aiment une autre grande langue - langue de l'échelle LD. Je n'ai rien contre, mais sur Cfc C’est plus pratique pour moi de compiler un programme pour PLC, donc j’ai utilisé ce langage, mais ici tout est pour tout le monde. Pour compiler le programme que nous utilisons le paquet CoDeSys 2.3.

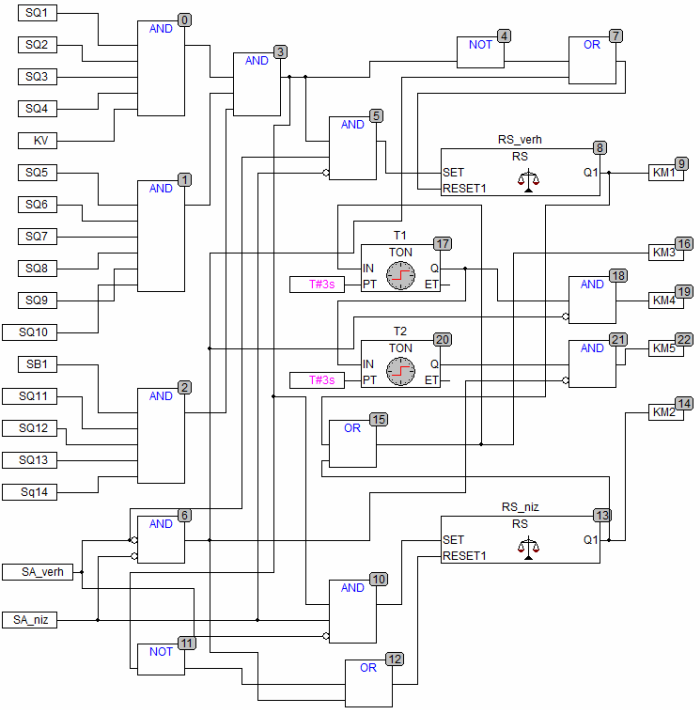

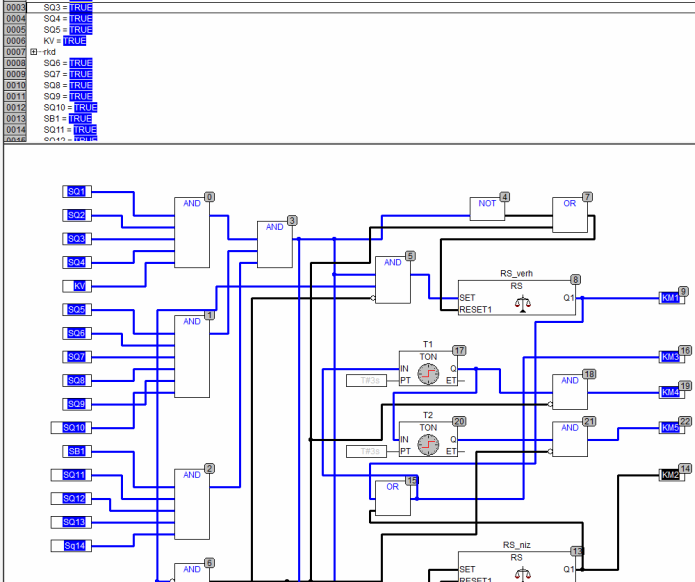

Un programme est un ensemble de blocs fonctionnels (ET, OU, PAS, déclencheurs et temporisateurs). Le programme de travail du monte-charge dans la langue Cfc:

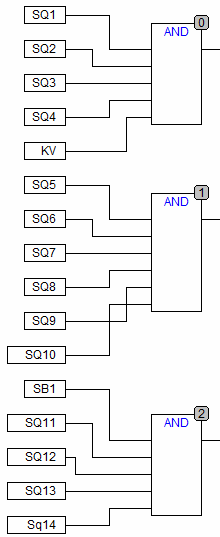

Au départ, nous aurons besoin de blocs ET (élément Et). À la sortie de l'élément se trouve une unité logique (dans le programme -"VRAI") uniquement lorsque les unités logiques sont également sur toutes les entrées. Si l'état d'une seule entrée diffère de l'unité, la sortie est remise à zéro (dans le programme - "Faux").

Cet élément nous aidera à organiser tous les contacts de verrouillage et les contacts de sécurité (entrées discrètes), et comme vous vous en souvenez, il y en a 14 (dans le programme, ils sont indiqués sous le nom SQ1 - SQ14). À l'entrée du bloc ET on connecte également le contact du relais de tension et le bouton "Arrêt général" (SB1). Pour plus de commodité, j'ai fait tous les contacts sur 3 éléments ET, puis utilisé un autre pour les combiner en une seule chaîne.

Par défaut, lors de l'ajout au programme, toute unité fonctionnelle possède 2 entrées. Si vous devez ajouter une entrée supplémentaire, vous devez pointer le bloc avec la souris, appuyer dessus avec le bouton droit et sélectionner "Bloquer l'entrée". Ainsi, vous pouvez ajouter n'importe quel nombre requis d'entrées supplémentaires au bloc.

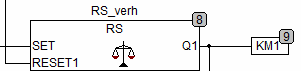

L'interrupteur à levier est connecté à deux entrées de contrôleur (dans le programme - "SA_verh" et "SA_niz"). Un commutateur dans chacune de ses deux positions extrêmes fournit une unité logique à l'une des deux RS déclencheurs ("RS_verh" ou "RS_niz"). Un déclencheur est un analogue d'une bobine de démarrage avec un contact de blocage dans un circuit de commande de relais.

Pour l'activer, soumettez l'unité logique au contact "SET"pour désactiver - sur"RÉINITIALISER". Sortie de déclenchement "Q1"transmet un signal à l'une des sorties du contrôleur -"KM1" ou "KM2"auquel sont connectés bobines de solénoïde. Les démarreurs commutent les contacts et contrôlent le moteur.

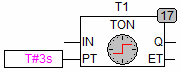

Le démarrage en trois étapes du programme est organisé en utilisant 2 minuteries "TON". Lors de l'application d'une unité logique à l'entrée du temporisateur "EN"il compte le temps donné à l'entrée"PT"et commute la sortie temporisée"Q"de zéro logique à un. Après que le premier temporisateur (T1) soit déclenché par un signal de sa sortie (Q), le temps commence à compter sur le deuxième temporisateur (T2) et après un temps spécifié à l'entrée PT, le deuxième temporisateur envoie également une unité logique à sa sortie (Q) .

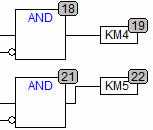

Aux sorties du contrôleur (dans le programme - KM3, KM4 et KM5) 3 bobines de démarreur électromagnétique sont connectées. Le premier d'entre eux s'allume immédiatement lorsque vous allumez KM1 ou KM2 et relie la résistance maximale au rotor du moteur, KM4 et KM5 allumer par minuterie et court-circuiter alternativement une partie de la résistance de démarrage. Après le démarrage du moteur, les trois démarreurs restent en position de marche.

Objet OU (OU logique) nécessaire pour démarrer simultanément l'un des deux démarreurs principaux, la partie du circuit responsable du démarrage du moteur en trois étapes a été incluse dans les travaux. S'il existe une unité logique à l'une des entrées de l'élément "OU", une unité logique est transmise à sa sortie, c'est-à-dire qu'un signal à l'une de ses entrées est suffisant pour son fonctionnement.

Entre les temporisations et les sorties du contrôleur ET avec l'une des entrées inverses (cercle d'entrée). Pour cet élément, une unité logique à la sortie n'apparaît que lorsqu'un signal d'unité logique est appliqué à une entrée normale et qu'un zéro logique est appliqué à une inverse.

Le même élément, avec seulement deux entrées inverses, est situé à côté des entrées "SA_verh" et "SA_niz", recevant les signaux de l'interrupteur à levier. Ceci est nécessaire pour garantir que tous les démarreurs sur les sorties sont désactivés lorsque l'interrupteur est remis en position zéro, lorsque les circuits haut et bas sont ouverts.

S'il y a deux zéros logiques à l'entrée d'un tel élément ET donne une unité logique à la sortie de l'élément. Ce signal passe par le programme à l'entrée des déclencheurs "RÉINITIALISER", les déclencheurs sont remis à zéro et les démarreurs sur les sorties sont désactivés. Éléments ET avec une entrée inverse entre les temporisateurs et les sorties KM3 et KM4 déconnecter ces sorties et, en conséquence, déconnecter les démarreurs chargés de shunter les résistances dans le circuit du rotor lorsque le moteur est arrêté.

Pour définir une entrée ou une sortie inverse, vous devez déplacer la souris sur le bloc fonctionnel, sélectionner l'entrée ou la sortie souhaitée, appuyer sur le bouton droit de la souris et sélectionner "Inverser". De même, toute entrée ou sortie inverse peut être convertie en normale.

Articles ET Les numéros 5 et 10 ne permettent pas aux démarreurs chargés de piloter les moteurs "Up" et "Down" de s'allumer en même temps (protection contre les courts-circuits dans les contacts de puissance des démarreurs lors de leur mise sous tension). Bien que dans ce schéma avec un interrupteur à levier, ce n'est pas possible.Mais comme des contacts de blocage de ce type étaient présents dans le circuit relais d'origine, il a été décidé de les conserver dans le programme de l'automate.

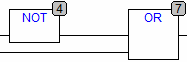

Et enfin, il reste à fournir un arrêt instantané du moteur électrique lors de l'ouverture de l'un des contacts à l'entrée. La présence de déclencheurs dans le circuit n'a pas permis de le faire initialement. Pour que le circuit fonctionne correctement en cas d'urgence (déclenchement des contacts de sécurité, contacts des interrupteurs de déclenchement, contact relais de tension ou bouton «Arrêt général»), un circuit a été ajouté deux chaînes d'éléments PAS et OU (4 et 7).

L'élément NOT précède l'unité logique à l'entrée du zéro logique à la sortie et vice versa - le zéro à l'entrée de l'unité à la sortie. Pouvez-vous expliquer comment les chaînes de NOT et OR fonctionnent dans le programme? Écrivez dans les commentaires.

Émulation de programme CFC dans CoDeSys

Après avoir créé le programme, vous pouvez l'archiver CoDeSys en mode émulation. Pour ce faire, sélectionnez "Mode d'émulation" dans l'onglet "En ligne", cliquez sur le bouton "Connecter", puis définissez l'unité logique sur toutes les entrées - "VRAI", écrivez ces valeurs dans le programme en cliquant sur"Ctrl" + F7 et cliquez F5 pour commencer.

Mode d'émulation dansCoDeSys:

Simulation de commutation d'entrée ("VRAI"et"Faux") vous pouvez regarder le changement de circuits en bleu (chemin du signal) et le changement d'état des sorties. Après chaque changement d'état d'entrée, n'oubliez pas d'écrire ces valeurs dans le programme en appuyant sur"Ctrl" + F7. Pour désactiver le mode d'émulation, cliquez sur "Arrêter", puis sur "Déconnecter" dans l'onglet "En ligne" et décochez le "Mode d'émulation".

Conclusion

Encore une fois, je tiens à souligner que ce projet était exclusivement lié à des objectifs pédagogiques et n'a pas encore été testé sur un véritable automate programmable. Si vous avez des questions et que l'une des réponses ci-dessus n'est pas claire, posez-la dans les commentaires, je vais essayer d'y répondre. Et il est également très important pour moi d'obtenir une réponse à la question - dois-je continuer à écrire des articles sur ce sujet? En général, je suis prêt à écouter tous les commentaires et suggestions constructifs.

Voir aussi sur e.imadeself.com

: