Catégories: Articles en vedette » Domotique

Nombre de fois vus: 149188

Commentaires sur l'article: 5

Le principe de fonctionnement et les bases de la programmation PLC

Contrôleurs logiques programmables (API)

Avant l'avènement des circuits logiques à semi-conducteurs, le développement de systèmes de commande logiques était basé sur des relais électromécaniques. À ce jour, les relais ne sont pas obsolètes dans leur destination, mais néanmoins dans certaines de leurs fonctions précédentes, ils sont remplacés par un contrôleur.

Avant l'avènement des circuits logiques à semi-conducteurs, le développement de systèmes de commande logiques était basé sur des relais électromécaniques. À ce jour, les relais ne sont pas obsolètes dans leur destination, mais néanmoins dans certaines de leurs fonctions précédentes, ils sont remplacés par un contrôleur.

Dans l'industrie moderne, il existe un grand nombre de systèmes et de processus différents qui nécessitent une automatisation, mais maintenant ces systèmes sont rarement conçus à partir de relais. Les processus de production modernes nécessitent un appareil programmé pour exécuter diverses fonctions logiques. À la fin des années 1960, la société américaine Bedford Associates a développé un dispositif informatique appelé MODICON (Modular Digital Controller). Plus tard, le nom de l'appareil est devenu le nom de l'unité de l'entreprise qui l'a conçu, fabriqué et vendu.

D'autres sociétés ont développé leurs propres versions de cet appareil, et à la fin, il est devenu connu sous le nom de PLC ou contrôleur logique programmable. L'objectif d'un contrôleur programmable capable de simuler le fonctionnement d'un grand nombre de relais était de remplacer les relais électromécaniques par éléments logiques.

L'automate possède un ensemble de bornes d'entrée avec lesquelles vous pouvez surveiller l'état des capteurs et des commutateurs. Il existe également des bornes de sortie qui fournissent un signal «haut» ou «bas» aux indicateurs de puissance, électrovannes, contacteurs, petits moteurs et autres dispositifs d'autosurveillance.

Les automates sont faciles à programmer car leur langage de programmation ressemble à la logique d'un relais. Ainsi, un électricien industriel ordinaire ou un ingénieur électricien, habitué à lire des circuits logiques en échelle, se sentira à l'aise lors de la programmation d'un API pour effectuer les mêmes fonctions.

La connexion du signal et la programmation standard sont quelque peu différentes pour les différents modèles d'automates, mais elles sont assez similaires, ce qui vous permet de placer ici une introduction «générale» à la programmation de cet appareil.

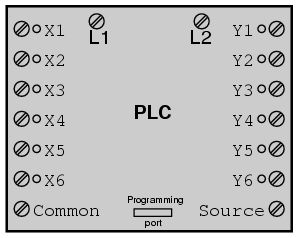

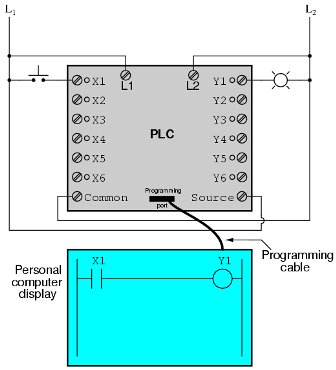

L'illustration suivante montre un API simple, ou plutôt, à quoi il pourrait ressembler devant. Deux bornes à vis pour connecter des circuits API internes jusqu'à 120 VAC sont marquées L1 et L2.

Six bornes à vis situées sur le côté gauche assurent la connexion des périphériques d'entrée. Chaque terminal représente son canal d'entrée (X). La borne à vis (connexion «générale») située dans le coin inférieur gauche est généralement connectée à la source de courant L2 (neutre) avec une tension de 120 V AC.

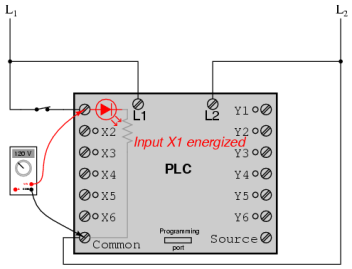

À l'intérieur du boîtier de l'automate qui connecte chaque borne d'entrée à une borne commune, il y a un opto-isolateur de périphérique (LED) qui fournit un signal "haut" isolé électriquement pour le circuit informatique (un phototransistor interprète la lumière LED) lorsqu'un courant alternatif de 120 volts est installé entre la borne d'entrée correspondante et le commun terminal. La LED à l'avant de l'automate permet de comprendre quelle entrée est sous tension:

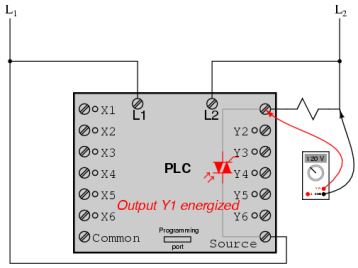

Les signaux de sortie sont générés par des circuits informatiques PLC, activant un dispositif de commutation (transistor, thyristor ou même un relais électromécanique) et connectant la borne "Source" (coin inférieur droit) à toute sortie marquée de la lettre Y. Le terminal source est généralement associé à L1. Comme chaque entrée, chaque sortie sous tension est signalée par une LED:

Ainsi, l'automate peut être connecté à tous les appareils, tels que les commutateurs et les électroaimants.

Bases de la programmation API

La logique moderne du système de contrôle est installée dans l'automate via un programme informatique.Ce programme détermine quelles sorties sont actives et dans quelles conditions d'entrée. Bien que le programme lui-même ressemble à un circuit logique de relais, aucun contact de commutation ou bobine de relais ne fonctionne à l'intérieur de l'automate pour créer des connexions entre l'entrée et la sortie. Ces contacts et bobines sont imaginaires. Le programme est écrit et visualisé à l'aide d'un ordinateur personnel connecté au port de programmation PLC.

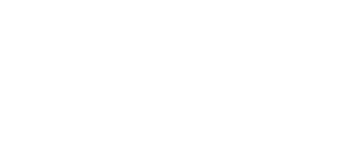

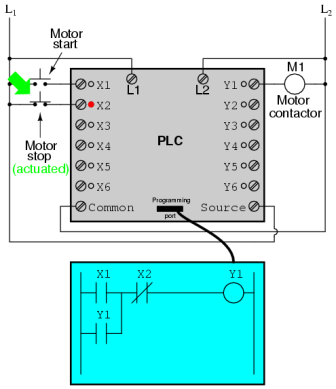

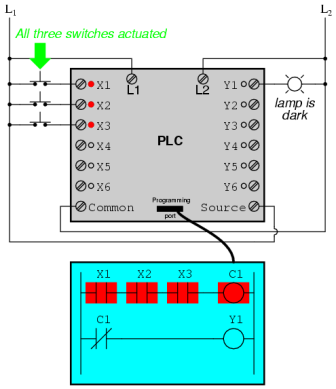

Considérez le circuit et le programme PLC suivants:

Lorsque l'interrupteur à bouton-poussoir n'est pas activé (à l'état désactivé), le signal n'est pas envoyé à l'entrée X1. Conformément au programme, qui montre l'entrée "ouverte" X1, le signal ne sera pas envoyé à la sortie Y1. Ainsi, la sortie Y1 restera hors tension et le voyant qui y est connecté s'éteindra.

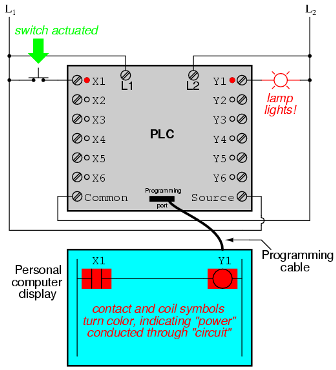

Si le bouton-poussoir est enfoncé, le signal sera envoyé à l'entrée X1. Tous les contacts X1 du programme prendront un état activé, comme s'il s'agissait de contacts de relais activés en fournissant une tension à une bobine de relais appelée X1. Dans ce cas, le contact ouvert X1 sera «fermé» et enverra un signal à la bobine Y1. Lorsque la bobine Y1 est excitée, la sortie Y1 s'allume avec une ampoule qui y est connectée.

Il faut comprendre que le contact X1 et la bobine Y1 sont connectés à l'aide de fils et que le «signal» apparaissant sur l'écran de l'ordinateur est virtuel. Ils n'existent pas en tant que vrais composants électriques. Ils ne sont présents que dans un programme informatique - une partie du logiciel - et ressemblent simplement à ce qui se passe dans le circuit de relais.

Il est également important de comprendre que l'ordinateur utilisé pour écrire et éditer le programme n'est pas nécessaire pour une utilisation ultérieure de l'automate. Une fois le programme chargé dans l'automate programmable, l'ordinateur peut être éteint et l'automate exécutera indépendamment les commandes du programme. Nous incluons un moniteur d'ordinateur personnel dans l'illustration afin que vous compreniez le lien entre les conditions réelles (fermeture des interrupteurs et états des lampes) et les états des programmes (signaux via les contacts virtuels et les bobines virtuelles).

La véritable puissance et la polyvalence de l'automate se révèlent lorsque nous voulons changer le comportement du système de contrôle. L'API étant un appareil programmable, nous pouvons modifier les commandes que nous configurons sans reconfigurer les composants qui lui sont connectés. Supposons que nous ayons décidé de commuter la fonction «interrupteur - ampoule» dans l'autre sens: appuyez sur le bouton pour éteindre la lumière et relâchez-la pour l'allumer.

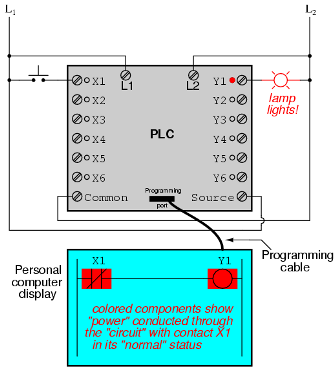

La solution à ce problème en conditions réelles est que l'interrupteur, "ouvert" dans des conditions normales, est remplacé par un "fermé". Sa solution logicielle modifie le programme pour que le contact X1 dans des conditions normales soit "fermé" et non "ouvert".

Dans l'image suivante, vous verrez un programme déjà modifié, avec le commutateur non activé:

Et ici, le commutateur est activé:

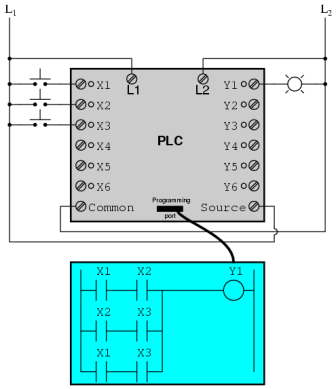

Un des avantages de l'implémentation du contrôle logique dans le logiciel, par opposition au contrôle à l'aide du matériel, est que les signaux d'entrée peuvent être utilisés autant de fois que nécessaire. Par exemple, considérons un circuit et un programme conçus pour allumer une ampoule si au moins deux des trois interrupteurs sont activés en même temps:

Pour construire un circuit similaire à l'aide d'un relais, trois relais avec deux contacts ouverts seront nécessaires dans des conditions normales, chacun devant être utilisé. Cependant, en utilisant l'automate, nous pouvons programmer autant de broches pour chaque entrée «X» que nous le souhaiterions sans ajouter d'équipement supplémentaire (chaque entrée et sortie ne doit pas occuper plus de 1 bit dans la mémoire numérique de l'automate) et les appeler autant de fois que nécessaire .

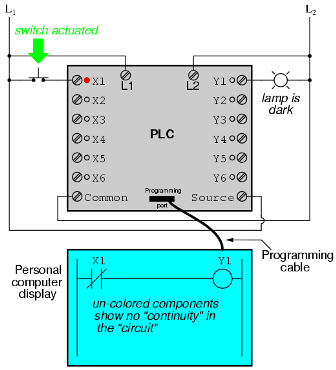

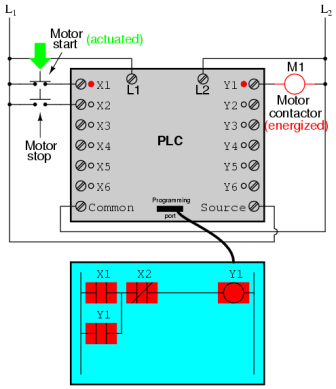

De plus, comme chaque sortie PLC n'occupe pas plus d'un bit dans sa mémoire, nous pouvons ajouter des contacts au programme, amenant la sortie Y à un état non activé. Par exemple, prenez un schéma moteur avec un système pour contrôler le début et la fin du mouvement:

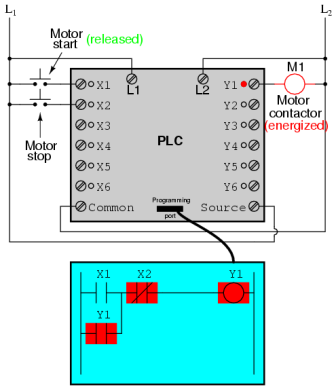

L'interrupteur connecté à l'entrée X1 sert de bouton «Démarrer», tandis que l'interrupteur connecté à l'entrée X2 sert de bouton «Arrêt». Un autre contact, nommé Y1, comme l'impression en contact, permet au contacteur moteur de rester sous tension même si vous relâchez le bouton Démarrer. Dans ce cas, vous pouvez voir comment le contact X2, «fermé» dans des conditions normales, apparaît dans le bloc de couleur, montrant ainsi qu'il est à l'état «fermé» («électriquement conducteur»).

Si vous appuyez sur le bouton "Start", un courant passera par le contact "fermé" X1 et enverra 120 VAC au contacteur du moteur. Le contact parallèle Y1 se "fermera" également, fermant ainsi le circuit:

Si nous appuyons maintenant sur le bouton "Démarrer", le contact X1 passera à l'état "ouvert", mais le moteur continuera à fonctionner, car le contact fermé Y1 maintiendra toujours la bobine sous tension:

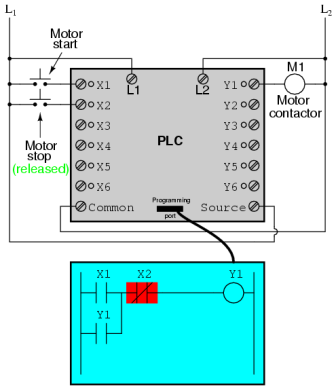

Pour arrêter le moteur, vous devez appuyer rapidement sur le bouton "Stop", qui signalera la tension à l'entrée X1 et le contact "ouvert", ce qui conduira à la fin de l'alimentation en tension de la bobine Y1:

Lorsque vous avez appuyé sur le bouton «Stop», l'entrée X1 est restée sans tension, remettant ainsi le contact X1 à son état «fermé» normal. En aucun cas, le moteur ne redémarrera jusqu'à ce que vous appuyiez à nouveau sur le bouton Démarrer, car l'impression dans la broche Y1 a été perdue:

Un modèle tolérant aux pannes des dispositifs de commande PLC est très important, comme c'est le cas avec les dispositifs de commande de relais électromécaniques. Il est toujours nécessaire de prendre en compte l'effet d'un contact par erreur «ouvert» sur le fonctionnement du système. Ainsi, par exemple, dans notre cas, si le contact X2 est «ouvert» par erreur, il n'y aura aucun moyen d'arrêter le moteur!

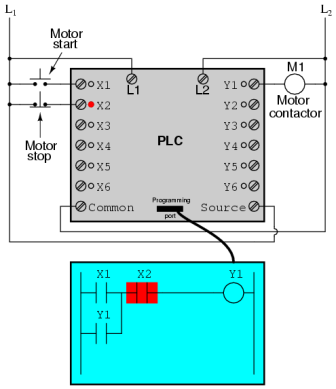

La solution à ce problème est de reprogrammer le contact X2 à l'intérieur de l'automate et d'appuyer sur le bouton Stop:

Lorsque le bouton «Stop» n'est pas enfoncé, l'entrée de l'automate X2 est excitée, c'est-à-dire le contact X2 est «fermé». Cela permet au moteur de démarrer le fonctionnement lorsque le courant est communiqué à la borne X1 et de continuer à fonctionner lorsque le bouton "Démarrer" est relâché. Lorsque vous appuyez sur le bouton «Stop», le contact X2 passe à l'état «ouvert» et le moteur cesse de fonctionner. Ainsi, vous pouvez voir qu'il n'y a pas de différence fonctionnelle entre ce modèle et le modèle précédent.

Cependant, si la borne d'entrée X2 a été «ouverte» par erreur, l'entrée X2 peut être arrêtée en appuyant sur le bouton «Stop». En conséquence, le moteur s'arrête immédiatement. Ce modèle est plus sûr que le précédent, où en appuyant sur le bouton "Stop", il sera impossible d'arrêter le moteur.

En plus des entrées (X) et des sorties (Y) dans l'automate, il est possible d'utiliser des «contacts internes et des bobines. Ils sont utilisés de la même manière que les relais intermédiaires utilisés dans les circuits de relais standard.

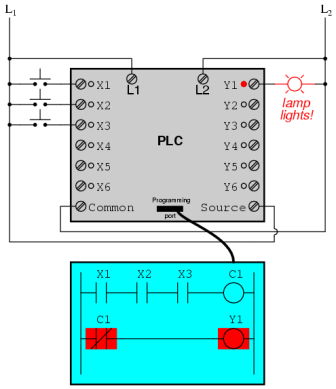

Pour comprendre le principe de fonctionnement des circuits et contacts «internes», considérons le circuit et le programme suivants développés à partir des trois entrées de la fonction logique ET:

Dans ce circuit, la lampe est allumée jusqu'à ce que l'un des boutons soit enfoncé. Pour éteindre la lampe, appuyez sur les trois boutons:

Cet article sur les contrôleurs logiques programmables illustre seulement un petit échantillon de leurs capacités. En tant qu'ordinateur PLC, il peut exécuter d'autres fonctions avancées avec une précision et une fiabilité beaucoup plus grandes que lors de l'utilisation de dispositifs logiques électromécaniques. La plupart des API ont plus de six entrées et sorties. L'illustration suivante montre l'un des automates Allen-Bradley:

Avec des modules, chacun ayant 16 entrées et sorties, cet automate a la capacité de contrôler une douzaine d'appareils.Un API placé dans l'armoire de commande prend peu de place (pour les relais électromécaniques qui remplissent les mêmes fonctions, beaucoup plus d'espace libre serait nécessaire).

L'un des avantages de l'automate, qui ne peut tout simplement pas être dupliqué par un relais électromécanique, est la surveillance et le contrôle à distance via le réseau numérique de l'ordinateur. Puisqu'un API n'est rien de plus qu'un ordinateur numérique spécialisé, il peut facilement "parler" à d'autres ordinateurs. La photo suivante est une représentation graphique du processus de remplissage de liquide (station de pompage pour le traitement des eaux usées municipales) contrôlé par un PLC. De plus, la station elle-même est située à quelques kilomètres de l'écran de l'ordinateur.

Voir aussi sur e.imadeself.com

: