Kategorie: Jak to działa

Liczba wyświetleń: 23713

Komentarze do artykułu: 1

Jak jest ustawiona i działa spawarka plazmowa?

Plazma w fizyce jest czwartym stanem materii po formach stałych, ciekłych i gazowych, gdy częściowa lub całkowita jonizacja ośrodka z uprzednio obojętnych cząsteczek i atomów zachodzi w warunkach quasineutralności: gęstość objętościowa wszystkich naładowanych cząstek jest równa.

Plazma w fizyce jest czwartym stanem materii po formach stałych, ciekłych i gazowych, gdy częściowa lub całkowita jonizacja ośrodka z uprzednio obojętnych cząsteczek i atomów zachodzi w warunkach quasineutralności: gęstość objętościowa wszystkich naładowanych cząstek jest równa.

W technologii spawania stosowane są następujące właściwości plazmy niskotemperaturowej (w skali mniejszej niż milion stopni Kelvina):

-

bardzo wysoka przewodność elektryczna;

-

silny wpływ zewnętrznych pól magnetycznych na przepływ w nim prądów, przyczyniając się do powstawania strumieni i warstw;

-

manifestacja efektów kolektywnych, wyrażona przewagą sił magnetycznych i elektrycznych nad grawitacją.

Zasady tworzenia i obsługi palników plazmowych

W tej metodzie spawania źródłem ogrzewania metali do temperatury topnienia jest łuk plazmowy zjonizowanego gazu, który jest skierowany we właściwym kierunku. Jest wytwarzany przez specjalne urządzenie zwane plazmatronem lub pochodnią plazmową.

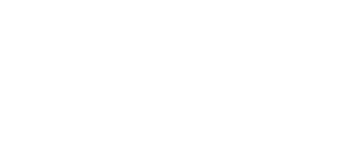

Klasyfikacja według rodzaju łuku

Zgodnie z zasadą działania plazmatron może działać bezpośrednio lub pośrednio.

W pierwszym przypadku różnica potencjałów pola zewnętrznego generatora, tworząc warunki do powstawania łuku, jest przykładana bezpośrednio do przedmiotu obrabianego i elektrody palnika gazowego. Z tego powodu wydajność chłodzenia konstrukcji jest zwiększona.

W drugim sposobie napięcie elektryczne przykłada się tylko między częściami palnika, aby wytworzyć strumień plazmy. Z tego powodu konieczne jest skomplikowanie układu chłodzenia zespołu dyszy.

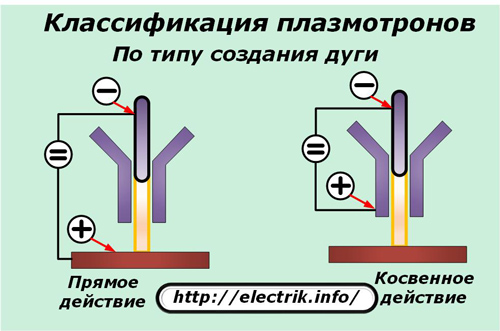

W przypadku plazmatronów bezpośredniego działania wytwarza się łuk, który w przybliżeniu przypomina kształt cylindryczny, rozszerzając się nieznacznie na powierzchni obrabianego metalu.

Wewnątrz neutralnej dyszy elektrycznej dochodzi do ściskania i stabilizacji łuku. W tym przypadku połączenie energii cieplnej i kinetycznej plazmy tworzy dla niej zwiększoną moc, która pozwala metalowi stopić się głębiej.

Palniki pośrednie tworzą plazmę w postaci stożkowego strumienia otoczonego pochodnią skierowaną w stronę produktu. Strumień jest wydmuchiwany przez strumień plazmy pochodzący z palnika.

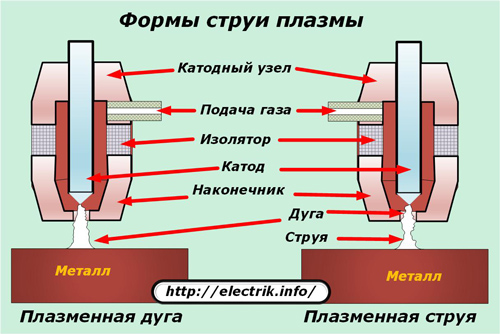

Klasyfikacja metod chłodzenia palnika

Ze względu na wysoką temperaturę plazmy stosuje się różne metody chłodzenia detali palnika plazmowego:

-

dmuchanie powietrza;

-

odprowadzanie ciepła z powodu wymuszonego obiegu wody.

Chłodzenie powietrzem jest tańsze, a chłodzenie cieczowe jest najbardziej wydajne, ale złożone.

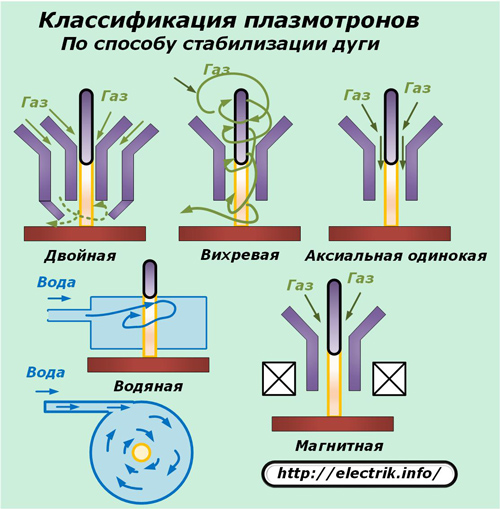

Klasyfikacja metod stabilizacji łuku

Palnik gazowy powinien zapewniać równomierną, stabilną pod względem wielkości i kierunku kolumnę temperaturową z jej ścisłym zamocowaniem wzdłuż osi dyszy i elektrody.

W tym celu opracowano trzy typy konstrukcji dysz wykorzystujących energię:

1. gaz;

2. woda;

3. pole magnetyczne.

W pierwszej metodzie zimny strumień gazu, dmuchający w kolumnę plazmy, ochładza się i jednocześnie ją ściska. W zależności od kierunku strumienia gazu powstaje stabilizacja:

1. osiowy - z równoległym wydmuchiwaniem kolumny;

2. wiruje, gdy przepływ gazu powstaje w kierunku prostopadłym.

Druga metoda bardziej skutecznie kompresuje łuk i jest stosowana w plazmatronach używanych do osadzania metalu lub cięcia.

Stabilizacja osiowa lepiej nadaje się do spawania i napawania metali.

Schemat podwójnej stabilizacji łączy cechy osiowe i wirowe. Podczas jego używania można przepuszczać gaz na trzy sposoby:

-

tylko przez główny kanał centralny;

-

przez oba;

-

wyłącznie przez zewnętrzne.

Każda metoda tworzy różne schematy kompresji kolumny plazmowej.

Stabilizacja wody wykorzystuje przeciwbieżne przepływy płynu.Para wytwarzana w tym procesie pomaga w tworzeniu plazmy z kolumną ogrzewającą do 50 tysięcy stopni w skali Kelvina.

Istotną wadą tej metody jest intensywne spalanie katody. W przypadku takich urządzeń elektroda wykonana jest z grafitu, opracowując mechanizmy do automatycznego zbliżania się do przedmiotu obrabianego w miarę ciągłego zużycia długości.

Notuje się stabilizowane wodą urządzenia palnikowe:

-

złożoność projektu;

-

niska niezawodność układu zasilania elektrod;

-

złożoność metod wzbudzenia łuku.

Stabilizacja magnetyczna Działa ze względu na kierunkowe pole magnetyczne zlokalizowane w ruchu kolumny łuku. Jego wydajność jest najniższa, a elektromagnes wbudowany w dyszę znacznie komplikuje obwód palnika plazmowego.

Jednak stabilizacja magnetyczna służy do przekazywania ruchu obrotowego miejscu anody w ściankach dyszy. Pozwala to zmniejszyć erozję materiału dyszy, co wpływa na czystość strumienia plazmy.

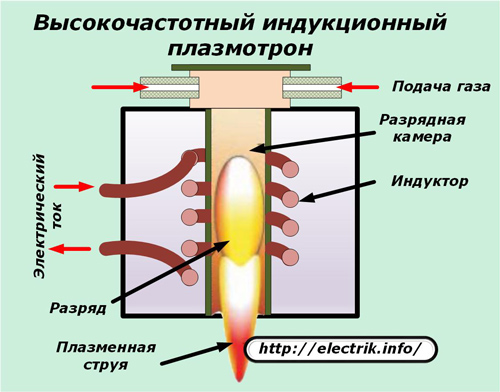

Wszystkie rozważane powyżej konstrukcje plazmatronów są łukowe. Istnieje jednak inny rodzaj podobnych urządzeń generujących plazmę ze względu na energię prądu o wysokiej częstotliwości przepływającego przez cewkę indukcyjną. Takie plazmatrony nazywane są indukcją (HF) i nie wymagają elektrod do wytworzenia wyładowania łukowego.

Nie mają one specjalnych zalet w zakresie wpływu na przetwarzane metale w porównaniu z urządzeniami łukowymi i są stosowane do rozwiązywania indywidualnych procesów technologicznych, na przykład produkcji czystych proszków metali.

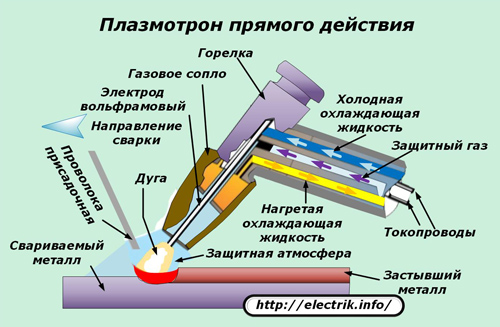

Cechy konstrukcyjne palników

Działanie jednego z rodzajów palników plazmowych można wyjaśnić na poniższym rysunku.

Łuk plazmowy podczas spawania powstaje wewnątrz ochronnej powłoki atmosferycznej utworzonej przez dostarczanie wtryskiwanego gazu do obszaru roboczego. Najczęściej wybierają argon.

Gaz formujący plazmę (źródło jonizacji) może działać:

-

argon

-

azot

-

hel

-

powietrze

-

wodór;

-

mieszaniny wymienionych gazów.

Pamiętaj o cechach ich działania:

-

wodór jest wybuchowy;

-

azotki i ozon uwalniane są z powietrza;

-

hel kochanie;

-

Azot w wysokich temperaturach wpływa na środowisko.

Wolfram jest najczęściej wybierany jako materiał na elektrody ze względu na najbardziej odpowiednie właściwości mechaniczne i odporność na wysokie temperatury.

Dysza gazowa jest zamocowana w palniku i przedmuchiwana strumieniem ochronnym. Zimny płyn jest pompowany wzdłuż przewodów hydraulicznych i podgrzewany jest odprowadzany.

Przewody przewodzące prąd dostarczają do elektrod energię elektryczną prądu stałego lub przemiennego.

Aby zasilić łuk tworzący plazmę, źródło prądu o napięciu około 120 woltów jest podłączone do spawania i około 300 na biegu jałowym - do cięcia.

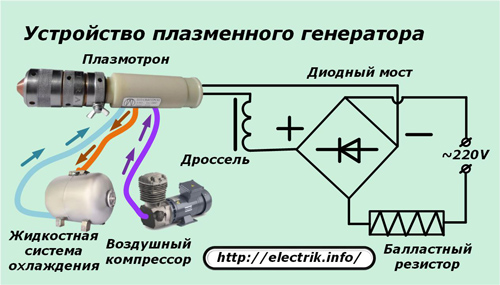

Generator plazmy

Do uruchomienia plazmatonu można zastosować prąd przemienny lub prąd stały. Jako przykład rozważ działanie generatora z konwencjonalna sieć zasilająca 220 woltów.

Rezystor balastowy ogranicza prąd zasilający. Przepustnica kontroluje obciążenie. Mostek diodowy przekształca napięcie przemienne w celu utrzymania łuku roboczego.

Sprężarka powietrza dostarcza gaz ochronny do palnika, a hydrauliczny układ chłodzenia cyrkuluje płyn w liniach plazmy, aby utrzymać skuteczne odprowadzanie ciepła.

Technika spawania plazmowego i cięcia

Aby zapalić i utrzymać łuk spawalniczy, wykorzystuje się energię prądu elektrycznego, a do jego bezdotykowego wzbudzenia oscylator (źródło oscylacji).

Zastosowanie łuku pilotującego między elektrodą a dyszą może znacznie ułatwić proces uruchamiania plazmy.

Takie spawanie pozwoli na połączenie prawie wszystkich metali i stopów znajdujących się w płaszczyźnie dolnej lub pionowej.

Bez obróbki wstępnej krawędzi, skosy o grubości do 15 mm można przyspawać do skosów.W tym przypadku powstaje charakterystyczna penetracja o określonych kształtach dzięki wyjściu strumienia plazmy poza tył spawanej części przez szczeliny przelotowe.

W rzeczywistości spawanie plazmowe w większości przypadków jest procesem podwójnie ciągłym:

-

przecinanie materiału obrabianego przedmiotu;

-

cięcie miejsca spawania.

Technologia cięcia opiera się na:

-

warstwa stopionego metalu w miejscu obróbki;

-

dmuchanie frakcji ciekłej do strumienia plazmy.

Grubość metalu wpływa na technologię cięcia. W przypadku cienkich produktów stosuje się łuk pośredni, a w przypadku grubszych palniki plazmowe podłączone bezpośrednio działają lepiej.

Cięcie plazmowe jest najbardziej ekonomiczne dla wszystkich metali, w tym stali węglowej.

Aby wykonać spawanie plazmowe i cięcie, opracowano zautomatyzowane linie i ręczne instalacje.

Rodzaje spawania plazmowego

Moc przyłożonego prądu wpływa na moc tworzonego łuku. Trzy rodzaje spawania zależą od jego wielkości:

1. mikroplazma;

2. średnia;

3. przy wysokich prądach.

Spawanie mikroplazmatyczne

Działa na prądach ograniczonych do 0,1 ÷ 25 amperów. Technologia ta jest stosowana w elektronice, oprzyrządowaniu, biżuterii, produkcji mieszków, membran, termopara, folia, cienkościenne rury i pojemniki, pozwalające na solidne połączenie części o grubości 0,2 ÷ 5 mm.

Aby przetwarzać różne materiały, wybiera się kombinacje gazów tworzących plazmę i ochronnych, stopień kompresji łuku i bliskość anody. Podczas przetwarzania szczególnie cienkich materiałów tryb impulsowy jest wykorzystywany do zasilania łuku o niskim natężeniu z zasilaniem impulsów prądu bipolarnego.

Podczas przejścia impulsu o jednej polaryzacji metal osadza się lub spawa, a po zatrzymaniu z powodu zmiany kierunku metal ochładza się i krystalizuje, i powstaje punkt spawania. Dla dobrego wykształcenia proces dostarczania prądu i pauzy jest zoptymalizowany. W połączeniu z kontrolą amplitudy i usuwaniem elektrod pozwala to na uzyskanie wysokiej jakości związków różnych metali i stopów.

Aby wykonać spawanie mikroplazmatyczne, opracowano wiele technologii, które uwzględniają różne kąty nachylenia palników plazmowych, wytwarzając drgania poprzeczne w celu zniszczenia warstw tlenków, przesuwając dyszę względem spawanego spawu oraz inne metody.

Spawanie plazmowe przy średnich prądach 50 ÷ 150 amperów stosowany w produkcji przemysłowej, inżynierii mechanicznej i naprawach.

Wysokie prądy od 150 amperów stosuje się do spawania plazmowego, przeprowadzającego w warunkach przemysłowych obróbkę stali stopowych i niskowęglowych, stopów miedzi, tytanu, aluminium. Pozwala to obniżyć koszty krawędzi tnących, zwiększyć wydajność procesu, zoptymalizować jakość szwów w porównaniu z metodami łączenia łukiem elektrycznym.

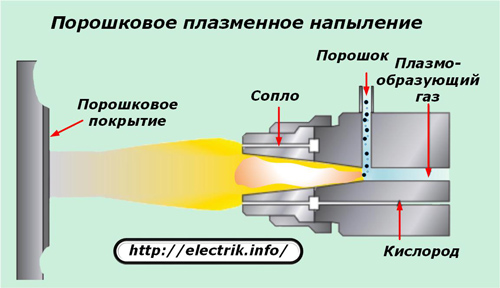

Napawanie plazmą i natryskiwanie powierzchniowe

Poszczególne części maszyny wymagają zapewnienia powierzchni o wysokiej wytrzymałości lub odporności na wysokie temperatury lub agresywne środowisko. W tym celu są one powlekane warstwą ochronną z drogiego metalu metodami obróbki plazmowej. Aby to zrobić, przygotowany drut lub proszek w małych granulkach wprowadza się do strumienia plazmy i rozpyla w stanie stopionym na obrabianą powierzchnię.

Zalety tej metody:

-

zdolność plazmy do topienia dowolnych metali;

-

zdolność do otrzymywania stopów o różnych składach i tworzenia powłok wielowarstwowych;

-

dostępność form przetwarzania dowolnej wielkości;

-

wygoda dostosowania charakterystyki energetycznej procesów.

Zalety spawania plazmowego

Źródło łuku wytwarzane przez spawanie plazmowe różni się od konwencjonalnego elektrycznego:

1. mniejszy obszar kontaktu z obrabianym metalem;

2. większy efekt termiczny dzięki zbliżeniu do cylindrycznego kształtu;

3. zwiększone ciśnienie mechaniczne strumienia na metal (około 6 ÷ 10 razy);

4. Zdolność do utrzymania spalania łuku przy niskich prądach, do 0,2 ampera.

Z tych czterech powodów spawanie plazmowe jest uważane za bardziej obiecujące i uniwersalne w obróbce metali. Zapewnia lepsze topienie przy zmniejszonej objętości.

Łuk plazmowy ma najwyższe stężenie temperatury i umożliwia cięcie i spawanie metali o zwiększonej grubości, nawet przy pewnym zwiększeniu odległości od dyszy palnika do przedmiotu obrabianego.

Ponadto urządzenia do spawania plazmowego różnią się:

-

stosunkowo małe wymiary;

-

niezawodność w pracy;

-

prostota regulacji mocy;

-

łatwy start;

-

szybkie zakończenie trybu pracy.

Wady

Wysoki koszt sprzętu ogranicza powszechne wprowadzanie spawania plazmowego we wszystkich branżach i wśród małych przedsiębiorstw.

Zobacz także na e.imadeself.com

: