Kategorie: Polecane artykuły » Praktyczna elektronika

Liczba wyświetleń: 407784

Komentarze do artykułu: 11

Zgrzewanie punktowe w warsztacie domowym

Odmiany i klasyfikacja spawania

Odmiany i klasyfikacja spawania

Spawanie to proces uzyskiwania integralnego połączenia części ze względu na tworzenie wiązań międzyatomowych w spoinie. Wiązania takie powstają pod wpływem miejscowego lub ogólnego nagrzewania spawanych części lub pod wpływem odkształcenia plastycznego lub obu.

Spawanie jest najczęściej stosowane do łączenia metali i ich stopów, do łączenia tworzyw termoplastycznych, a nawet w medycynie. Ale spawanie żywej tkanki jest poza zakresem tego artykułu. Dlatego krótko rozważ tylko te rodzaje spawania stosowane w technologii.

Współczesny rozwój technologii spawania pozwala na spawanie nie tylko w warunkach produkcyjnych, ale także na wolnym powietrzu, a nawet pod wodą. W ostatnich latach spawanie jako eksperyment przeprowadzono już w kosmosie.

Do produkcji spawania stosuje się różne rodzaje energii. Przede wszystkim jest to łuk elektryczny lub płomień palnika gazowego. Bardziej egzotycznymi źródłami są ultradźwięki, promieniowanie laserowe, wiązka elektronów i spawanie tarciowe.

Wszystkie operacje spawalnicze wiążą się z wysokim zagrożeniem pożarowym, zanieczyszczeniem gazów szkodliwymi gazami, promieniowaniem ultrafioletowym i po prostu ryzykiem porażenia prądem. Dlatego wykonywanie prac spawalniczych wymaga ścisłego przestrzegania przepisów bezpieczeństwa.

Wszystkie metody spawania, w zależności od rodzaju energii i technologii jej wykorzystania, są podzielone na trzy główne klasy: klasę termiczną, klasę termomechaniczną i klasę mechaniczną.

Spawanie klasą cieplną odbywa się przez stopienie z powodu zużycia energii cieplnej. Jest to powszechnie znane spawanie łukiem elektrycznym i spawanie gazowe. Spawanie klasy termomechanicznej odbywa się przy użyciu energii cieplnej i ciśnienia mechanicznego. Do spawania klasy mechanicznej wykorzystuje się energię ciśnienia i tarcia. Wszystkie podziały spawania na klasy są wykonywane zgodnie z GOST 19521-74.

Zgrzewanie punktowe

Zgrzewanie punktowe odnosi się do kategorii tzw. Zgrzewania kontaktowego. Oprócz tego należą również spawanie doczołowe i szwowe. W warunkach domowego warsztatu dwa ostatnie typy są praktycznie niemożliwe do wdrożenia, ponieważ sprzęt jest zbyt skomplikowany, aby powtarzać go w warunkach rzemieślniczych. Dlatego dalej tylko zgrzewanie punktowe.

Zgodnie z powyższą klasyfikacją zgrzewanie punktowe należy do klasy termomechanicznej. Proces spawania składa się z kilku etapów. Najpierw części do spawania, uprzednio połączone w pożądanym położeniu, są umieszczane między elektrodami spawarki i dociskane do siebie. Następnie ogrzewa się je do stanu plastyczności, a następnie deformacji plastycznej stawu. Podczas używania urządzeń automatycznych w warunkach przemysłowych osiąga się częstotliwość zgrzewania 600 kropek na minutę.

Krótka technologia zgrzewania punktowego

Części są podgrzewane przez dostarczenie krótkotrwałego impulsu prądu spawania. Czas trwania impulsu wynosi od 0,01 do 0,1 sekundy w zależności od warunków spawania. Ten krótkotrwały impuls zapewnia stopienie metalu w strefie elektrod i utworzenie wspólnego ciekłego rdzenia dla obu części. Po usunięciu impulsu prądu komponenty są utrzymywane pod ciśnieniem przez pewien czas w celu ochłodzenia i krystalizacji stopionego rdzenia.

Prasowanie części w czasie impulsu spawalniczego zapewnia tworzenie się wokół stopionego rdzenia paska uszczelniającego, co zapobiega rozpryskiwaniu się stopu ze strefy spawania. Dlatego dodatkowe środki w celu ochrony punktu spawania nie są wymagane.

Siła ściskająca elektrod powinna być usuwana z pewnym opóźnieniem po zakończeniu impulsu spawalniczego, co zapewnia warunki dla lepszej krystalizacji stopionego metalu. W niektórych przypadkach na ostatnim etapie zaleca się zwiększenie siły zaciskania części, co zapewnia kucie metalu i eliminację niejednorodności wewnątrz spoiny.

Należy zauważyć, że w celu uzyskania spoiny wysokiej jakości powierzchnie do spawania muszą być wstępnie przygotowane, w szczególności oczyszczone z grubych warstw tlenków lub po prostu rdzy. Do spawania wystarczą cienkie blachy, do 1 ... 1,5 mm, tzw spawanie kondensatorowe.

Kondensatory ładują się w sposób ciągływystarczająco mały prąd, zużywający znikomą moc. Podczas spawania kondensatory są rozładowywane przez spawane części, zapewniając niezbędny tryb spawania.

Takie źródła są wykorzystywane do spawania miniaturowych i subminiaturowych części w przemyśle wytwarzania instrumentów, elektronice i inżynierii radiowej. W takim przypadku możliwe jest spawanie metali żelaznych i nieżelaznych, a nawet w różnych kombinacjach.

Zalety i wady zgrzewania punktowego

Jak wszystko na świecie, zgrzewanie punktowe ma swoje zalety i wady. Przede wszystkim zalety obejmują wysoką rentowność, wytrzymałość mechaniczną spoin punktowych i możliwość zautomatyzowania procesów spawania. Wadą jest brak szczelności spoin.

Domowe projekty spawarek punktowych

W warunkach domowego warsztatu spawanie punktowe może być konieczne, dlatego opracowano wiele urządzeń, które nadają się do samodzielnej produkcji w domu. Krótki opis niektórych z nich zostanie podany poniżej.

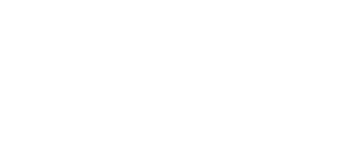

Jedna z pierwszych konstrukcji urządzenia do zgrzewania punktowego została opisana w czasopiśmie RADIO N 12, 1978, s. 47–48. Schemat obwodu aparatu pokazano na rysunku 1.

Rysunek 1. Schemat zgrzewarki punktowej

Takie urządzenie nie różni się zwiększoną mocą, za jego pomocą można spawać blachę o grubości do 0,2 mm lub drut stalowy o średnicy do 0,3 mm. Przy tych parametrach spawanie jest całkiem możliwe termoparaa także spawanie cienkich elementów foliowych do masywnych podłoży stalowych.

Jednym z możliwych zastosowań jest spawanie cienkich arkuszy folii za pomocą wstępnie sklejonych czujników tensometrycznych do badanych części. Ze względu na to, że części do spawania są małe, siła zaciskająca podczas spawania jest niewielka, dlatego elektroda spawalnicza jest wykonana w postaci pistoletu. Części mocujące wykonuje się ręcznie.

Obwód spawarki jest dość prosty. Jego głównym celem jest wytworzenie impulsu spawalniczego o wymaganym czasie trwania, który zapewnia różne tryby spawania.

Główną jednostką urządzenia jest transformator spawalniczy T2. Elektroda spawalnicza jest podłączona do uzwojenia wtórnego (zgodnie z obwodem górnego końca) za pomocą wielożyłowego elastycznego kabla, a bardziej masywna spawana część jest połączona z dolnym końcem. Połączenie powinno być wystarczająco niezawodne.

Transformator spawalniczy jest podłączony do sieci poprzez mostek prostowniczy V5 ... V8. Tyrystor V9 jest zawarty w innej przekątnej tego mostka, gdy jest otwarty, napięcie sieciowe przez mostek prostowniczy jest przykładane do uzwojenia pierwotnego transformatora T2. Tyrystorem steruje się za pomocą przycisku „Impuls” S3 znajdującego się w uchwycie uchwytu spawalniczego.

Po podłączeniu do sieci ze źródła pomocniczego kondensator C1 jest natychmiast ładowany. Źródło pomocnicze składa się z transformatora T1 i mostka prostowniczego V1 ... V4. Jeśli teraz naciśniemy przycisk S3 „Impuls”, wówczas kondensator C1 przez jego zamknięty styk i rezystor R1 zostaną rozładowane przez odcinek elektrody sterującej - katodę tyrystora V9, co doprowadzi do jego otwarcia.

Otwarty tyrystor zamknie przekątną mostka V5 ... V9 (prąd stały), co doprowadzi do włączenia transformatora spawalniczego T1.Tyrystor będzie otwarty, dopóki kondensator C1 nie zostanie rozładowany. Czas rozładowania kondensatora, a zatem czas impulsu prądu spawania, może być kontrolowany przez rezystor zmienny R1.

W celu przygotowania następnego impulsu spawalniczego należy na chwilę zwolnić przycisk „Impuls”, aby naładować kondensator C1. Następny impuls zostanie wygenerowany przez ponowne naciśnięcie przycisku: cały proces zostanie powtórzony, jak opisano powyżej.

Jako transformator T1 nadaje się każda niska moc (5 ... 10 W) o napięciu wyjściowym na uzwojeniu III około 15 V. Uzwojenie II służy do podświetlenia, jego napięcie wynosi 5 ... 6 V. Przy wartościach C1 i R1 wskazanych na schemacie maksymalny czas trwania impulsu spawalniczego wynosi około 0,1 s, co zapewnia prąd spawania 300 ... 500 A, co wystarcza do spawania wspomnianych powyżej małych części.

Transformator T2 wykonany jest na żelazie Sh40. Grubość zestawu wynosi 70 mm, uzwojenie pierwotne jest uzwojone drutem PEV-2 0,8 i zawiera 300 zwojów. Uzwojenie wtórne jest natychmiast nawinięte na dwa druty i zawiera 10 zwojów. Drut uzwojenia wtórnego jest spleciony o średnicy 4 mm. Możesz również użyć opony o przekroju co najmniej 20 m2.

Całkiem możliwe jest zastąpienie tyrystora PTL-50 KU202 literami K, L, M, N. Ponadto kondensator C1 trzeba będzie zwiększyć do 2000 μF. To tylko niezawodność urządzenia z takim zamiennikiem można nieco zmniejszyć.

Mocniejsza spawarka punktowa

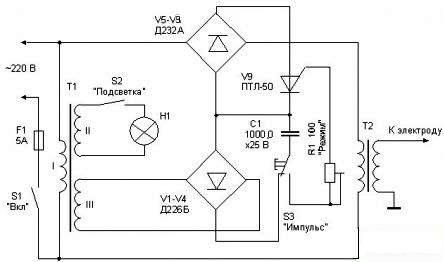

Aparat opisany powyżej można nazwać maszyna do mikrospawania. Schemat mocniejszego urządzenia pokazano na ryc. 2.

Rysunek 2. Schemat ideowy zgrzewarki punktowej

Po bliższym zbadaniu łatwo zauważyć, że jest strukturalnie bardzo podobny do poprzedniego i zawiera te same węzły, a mianowicie: transformator spawalniczy, półprzewodnikowy przełącznik tyrystorowy i urządzenie opóźniające, które zapewnia wymagany czas trwania impulsu spawalniczego.

Ten schemat umożliwia spawanie blachy o grubości do 1 mm, a także drutu o średnicy do 4 mm. Ten wzrost mocy w porównaniu do poprzedniego obwodu osiąga się dzięki zastosowaniu mocniejszego transformatora spawalniczego.

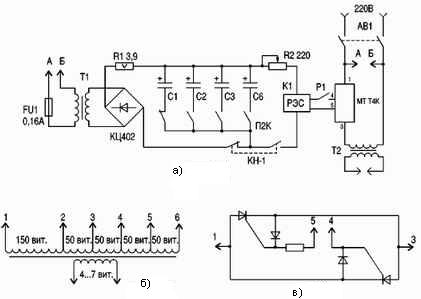

Ogólny obwód aparatu pokazano na ryc. 2a. Uzwojenie pierwotne transformatora spawalniczego T2 jest podłączone do sieci przez tyrystorowy stycznik zbliżeniowy typu MTT4K. Prąd stały takiego rozrusznika wynosi 80 A, a napięcie wsteczne wynosi 800 V. Jego wewnętrzne urządzenie pokazano na rysunku 2c.

Obwód modułu jest dość prosty i zawiera dwa tyrystory, połączone przeciwrównolegle, dwie diody i rezystor. Styki 1 i 3 przełączają obciążenie, podczas gdy styki 4 i 5. są zamknięte. W naszym przypadku są one zamknięte za pomocą grupy styków przekaźnika K1. Aby zabezpieczyć się przed sytuacjami awaryjnymi, obwód zawiera wyłącznik AB1.

Przekaźnik czasowy zmontowany na transformatorze Tr1, mostku diodowym KTs402, kondensatorach elektrolitycznych C1 ... C6, przekaźniku K1 oraz przełącznikach i przyciskach komutacyjnych. W pozycji pokazanej na schemacie po włączeniu automatu AB1 kondensatory C1 ... C6 zaczynają się ładować.

Kondensatory są podłączone do mostka diodowego za pomocą przełącznika P2K z niezależną blokadą, co pozwala podłączyć inną liczbę kondensatorów, a tym samym dostosować opóźnienie czasowe. Rezystor R1 jest zainstalowany w obwodzie ładowania kondensatora, jego celem jest ograniczenie prądu ładowania kondensatorów w początkowym momencie ładowania. Pozwala to wydłużyć żywotność kondensatorów. Kondensatory są ładowane poprzez normalnie zamknięty styk na przycisku KN1.

Naciśnięcie przycisku KN1 powoduje jego normalne zamknięcie - otwarty styk łączący przekaźnik K1 z kondensatorami rozrządu. Normalnie - w tym momencie otwiera się oczywiście styk zamknięty, co uniemożliwia podłączenie przekaźnika K1 bezpośrednio do mostka prostownika.

Przekaźnik działa, stykami zamyka styki sterujące przekaźnika tyrystorowego, który włącza transformator spawalniczy.Po rozładowaniu kondensatorów przekaźnik wyłączy się, impuls spawalniczy zatrzyma się. Aby przygotować się do następnego impulsu, należy zwolnić przycisk KN1.

Do dokładnego wyboru czasu impulsu stosuje się rezystor zmienny R2. Jako przekaźnik nadaje się K1 przekaźnik kontaktronowy typ RES42, RES43 lub podobny z napięciem odpowiedzi 15 ... 20 V. Ponadto im niższy prąd zadziałania przekaźnika, tym dłuższe opóźnienie. Prąd między stykami 4 i 5 rozrusznika tyrystorowego nie przekracza 100 mA, więc odpowiedni jest każdy przekaźnik niskoprądowy.

Kondensatory C1 i C2 przy 47 μF, C3, C4 100 μF, C5 i C6 470 μF. Napięcie robocze kondensatorów wynosi co najmniej 50 V. Transformator Tr2 jest odpowiedni dla każdego, kto ma moc nie większą niż 20 W przy napięciu wtórnym 20 ... 25 V. Mostek prostowniczy można złożyć z oddzielnych diod, na przykład szeroko rozpowszechniony 1N4007 lub 1N5408.

Transformator spawalniczy jest wykonany na obwodzie magnetycznym ze spalonej LATRY o wartości 2,5 A. Po usunięciu starego uzwojenia żelazo jest owinięte co najmniej trzema warstwami lakieru. Na końcach obwodu magnetycznego przed nawijaniem lakierowanej tkaniny instalowane są pierścienie z cienkiej tektury elektrycznej, które są wygięte wzdłuż zewnętrznej i wewnętrznej krawędzi pierścienia. Zapobiega to zniszczeniu lakieru podczas nawijania i późniejszej operacji.

Uzwojenie pierwotne wykonuje się drutem o średnicy 1,5 mm, najlepiej, jeśli drut jest izolowany tkaniną, co poprawia warunki impregnacji uzwojenia lakierem. Do impregnacji można użyć lakieru KC521 lub podobnego. Liczba zwojów jest pokazana na rysunku 2b. Za pomocą gwintowników można zgrubnie wyregulować prąd spawania. Między uzwojeniem pierwotnym i wtórnym nawijana jest warstwa taśmy bawełnianej, po czym cewka jest impregnowana lakierem.

Uzwojenie wtórne wykonane jest z drutu skręconego w izolacji silikonowej o średnicy 20 mm i zawiera 4 ... 7 zwojów. Powierzchnia drutu nie mniej niż 300 m2. Na końcach drutu są zainstalowane końcówki, które należy przylutować, aby uzyskać lepszy kontakt. Możliwe jest przeprowadzenie uzwojenia wtórnego za pomocą pakietu kilku cieńszych drutów. Całkowity obszar musi być co najmniej określony, a wszystkie druty muszą być jednocześnie uzwojone. Taka konstrukcja transformatora zapewnia prąd spawania do 1500 A. Napięcie w obwodzie otwartym wynosi 4 ... 7 V.

Mechanizm kontaktowy spawalniczy jest wykonywany zgodnie z charakterem pracy wykonanej zgodnie z jednym ze znanych schematów. Najczęściej są to szczypce spawalnicze. Ciśnienie wytwarzane przez mechanizm wynosi około 20 KG / cm2. Dokładniej, ten wysiłek jest wybierany w praktyczny sposób. Styki wykonane są z miedzi lub brązu berylu. Jednocześnie rozmiar płytek kontaktowych powinien być jak najmniejszy, co zapewnia lepszy rdzeń spawalniczy.

Obecnie można znaleźć wiele amatorskich projektów spawania punktowego. Wszystko wchodzi w grę. Na przykład jeden z projektów oparty jest na transformatorach mocy TS270 ze starych lampowych telewizorów kolorowych. Aby stworzyć taką instalację, potrzebnych było sześć transformatorów. Pojawiają się nawet obwody sterowane mikroprocesorem, ale ogólne znaczenie struktur pozostaje niezmienione: w celu wytworzenia krótkotrwałego impulsu prądu spawania i wystarczającej siły zaciskającej w miejscu spawania.

Boris Aladyshkin

Zobacz także na e.imadeself.com

: