Catégories: Réparation d'appareils

Nombre de fois vus: 22885

Commentaires sur l'article: 0

Comment trouver un dysfonctionnement et réparer une perceuse électrique

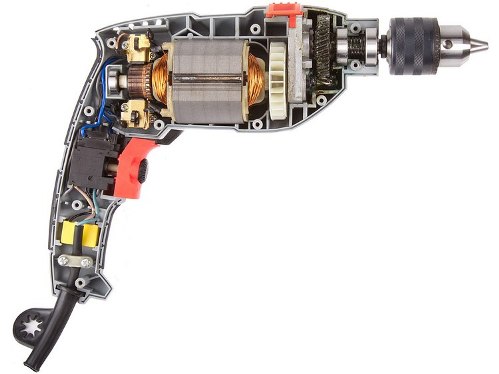

Une perceuse à percussion est capable d'effectuer un forage conventionnel uniquement avec impact. La boîte de vitesses de ces appareils peut avoir une ou deux vitesses. En tant que fonctions supplémentaires, il y a une course inverse et la possibilité de configurer la vitesse de ralenti souhaitée.

Une perceuse à percussion a deux engrenages hélicoïdaux qui entrent en contact pendant le fonctionnement normal de la perceuse. Lorsqu'il est nécessaire de percer avec impact, un engrenage se déplace, créant ainsi un écart avec l'engrenage en avant. De plus, le train arrière reste immobile et celui de devant commence à glisser le long des dents et à déplacer la cartouche de haut en bas. C'est ainsi que se crée l'impact de nombreuses perceuses à percussion. De plus, le nombre de ces coups peut être de 40 000 en une minute.

Il convient de noter que la fonction de choc de la perceuse ne doit être utilisée que dans la plupart des cas d'urgence. Si la perceuse est constamment utilisée avec une fonction de choc, alors très vite le mécanisme du marteau peut échouer. Tout tourne autour des engrenages qui, tôt ou tard, se briseront et le mode de fonctionnement des amortisseurs disparaîtra.

Dispositif de forage électrique:

Un outil comme une perceuse à percussion est un outil indispensable dans la construction. Par exemple, elle peut facilement percer une brique. Quant au béton, les performances d'une perceuse à percussion dépendent de la marque de béton dans laquelle vous devez percer un trou.

Par exemple, avec le 300e grade de béton, à partir duquel les cloisons internes des pièces sont généralement construites, une perceuse à percussion s'en sort parfaitement bien. Mais cela ne peut pas être dit à propos du 400e grade de béton, qui participe à la construction de murs porteurs. Dans ce cas, vous devez utiliser un marteau perforateur.

Voir aussi: Spécifications et fonctions des perceuses électriques

Une perceuse électrique est l'outil électrique le plus populaire lors de toute réparation, elle échoue donc souvent en raison d'une utilisation fréquente et intensive. Si vous avez les compétences de base et l'expérience nécessaires pour réparer de tels outils, il ne sera pas difficile de réparer la perceuse.

Dysfonctionnements possibles de la perceuse à percussion

Il peut y avoir plusieurs raisons aux pannes de ce type d'outil, il y a une opinion que la raison principale est le mauvais fonctionnement du foret ou non la "fermeté" de l'outil, à cause de laquelle son intérieur est constitué de composants de mauvaise qualité. Parmi d'autres raisons plus techniques, on peut distinguer les suivantes:

-

Défaillance de la partie mobile du moteur électrique, de son stator ou de son ancre;

-

Défaillance du roulement;

-

Panne du bouton (régulateur de vitesse);

-

Défaillance du commutateur de marche arrière;

-

Détérioration des collecteurs de brosses et leur brûlure;

-

Une rupture de fil dans le cordon, dans la perceuse elle-même ou sur la bobine du moteur lui-même;

-

Défaillance de la boîte de vitesses ou du mandrin.

Comment trouver la faute

Afin de comprendre la cause de la panne, il arrive parfois qu'elle ne soit pas immédiatement visible, par exemple, la perceuse ne tourne tout simplement pas. L'inspection commence par un cordon d'alimentation, souvent en raison d'une utilisation intensive, le cordon est interrompu soit dans la zone de la fiche, soit-autre chose. Inspectez également le bouton et diverses commandes. Essayez de lancer la cartouche.

Après toutes les procédures de diagnostic, vous devez démonter la perceuse pour y accéder et l'examiner de l'intérieur. Pour ce faire, dévissez (toutes) les vis autour du périmètre du corps du foret et retirez la moitié supérieure du corps. Lors du dévissage des vis, nous prêtons attention à leur longueur et nous rappelons dans quel trou les vis étaient de quelle longueur, il est plus facile de les laisser immédiatement dans la partie retirée du boîtier.

Nous inspectons le câble d'alimentation et le câblage interne pour détecter les pannes, les ruptures et la fiabilité de la connexion des contacts.À l'endroit où le câble d'alimentation pénètre dans le corps de la perceuse, vous pouvez souvent voir une couche extérieure d'isolation endommagée, sa rupture et le cordon d'alimentation lui-même est finalement tordu.

Si vous avez un bouton défectueux ou un interrupteur inverseur, il est plus facile de le remplacer par un nouveau. Vous pouvez bien sûr démonter, nettoyer les contacts, mais il sera difficile de monter, beaucoup de petites pièces et ressorts dont tout le monde s'efforce de sortir.

L'usure des balais du moteur est l'un des types de dommages les plus courants et vous pouvez facilement les remplacer vous-même à la maison. Parfois, les brosses peuvent être remplacées sans démonter le corps du foret, si la conception le permet.

Pour certains modèles, il suffit de dévisser les bouchons des fenêtres d'installation et d'installer de nouvelles brosses. Pour les autres modèles, le démontage du boîtier est nécessaire pour le remplacement, dans ce cas, il est nécessaire de retirer soigneusement les porte-balais et de retirer les brosses usées.

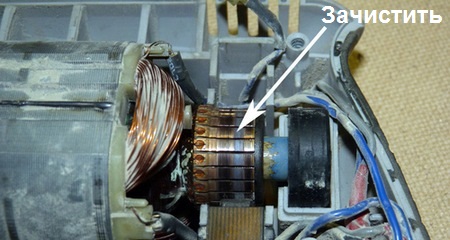

Un signe caractéristique d'un problème avec les brosses électriques est un fonctionnement puissant et instable du moteur électrique lorsqu'il fonctionne de manière intermittente ou saccadée. Ce qui vient du contact électrique intermittent entre les brosses et les plaques sur le collecteur.

Vous ne devez pas non plus laisser les brosses s'user à une taille minimale. Ceci est dangereux car l'écart entre la brosse et les plaques collectrices peut augmenter. En conséquence, une augmentation des étincelles se produit, les plaques collectrices sont très chaudes et peuvent "s'éloigner" de la base du collecteur, ce qui entraînera le besoin de remplacer l'armature.

Il est nécessaire de nettoyer régulièrement les plaques collectrices de la suie et de vérifier constamment la tension de l'ajustement des brosses au tambour collecteur. D'autres dysfonctionnements de la partie électrique peuvent se produire sous la forme d'un manque de rotation du moteur de la perceuse lorsqu'il n'y a aucun signe de mise en marche du moteur (aucun bourdonnement n'est entendu).

Si la perceuse ne s'allume pas et que son mandrin tourne facilement par la force ordinaire, nous pouvons très probablement supposer un dysfonctionnement de la partie électrique.

La raison de la spécificité de la cause est vérifiée au fur et à mesure qu'elle devient disponible, le cordon d'alimentation, le bouton de contrôle de la vitesse, le condensateur de démarrage et les enroulements du moteur sont vérifiés, tout est simplement appelé avec un multimètre en mode résistance.

Parmi les défauts électriques, on peut noter la rupture des ancres. L'ancrage ou le stator sont endommagés pour deux raisons: un mauvais fonctionnement et un fil d'enroulement de mauvaise qualité. Les meilleurs fabricants de renommée mondiale utilisent des fils de haute qualité avec une double isolation et un vernis résistant à la chaleur, ce qui augmente considérablement la fiabilité des moteurs et peut prolonger considérablement la durée de vie de votre perceuse. Les modèles bon marché ne résistent pas aux robots surchauffés prolongés et intenses.

La défaillance de l'ancre (dysfonctionnement de la bobine) peut être diagnostiquée par une odeur caractéristique, une augmentation des étincelles pendant le fonctionnement. Et pendant l'inspection, vous pouvez voir des enroulements carbonisés du fil. Mais vous pouvez également observer une baisse de la puissance du moteur, ce qui signifie que les enroulements ont commencé à brûler, leur résistance en a déjà changé, ce qui peut être vu à l'aide d'un testeur.

Il est possible d'observer de telles pannes de l'armature et du stator: panne électrique entre spires, panne au «corps» (circuit magnétique) et rupture du bobinage. La panne du boîtier peut être déterminée à l'aide d'un mégohmmètre (multimètre) en touchant les sondes à n'importe quelle sortie de l'enroulement et du circuit magnétique. Une résistance de plus de 500 mégohms indique l'absence de panne.

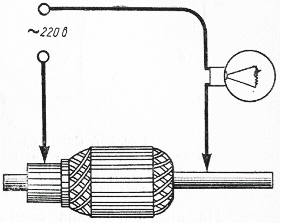

Vous devez savoir que, idéalement, les mesures doivent être effectuées par un mégohmmètre professionnel, dans lequel la tension de mesure n'est pas inférieure à 100 volts. En effectuant des mesures avec un simple multimètre, il est impossible de déterminer avec précision qu'il n'y a pas de panne, mais vous pouvez déterminer qu'il y a définitivement une panne. Une autre panne peut être mesurée par une méthode simple, en utilisant une ampoule connectée à un réseau de 220 volts avec une borne et en utilisant les deuxièmes fils au corps et aux plaques collectrices.

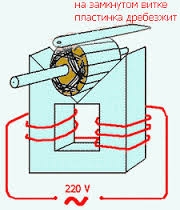

Une panne inter-tour d'une ancre sera un peu plus difficile à déterminer.Pour ce faire, vous pouvez utiliser un transformateur spécial, qui n'a qu'un enroulement primaire et une coupure du circuit magnétique sous la forme d'une gouttière, pour y installer des ancres. Dans ce cas, l'ancre avec son noyau devient l'enroulement secondaire.

En tournant l'ancre, afin qu'il y ait à son tour des enroulements, nous avons mis une fine plaque métallique sur le noyau de l'armature. Si le bobinage est court-circuité, alors la plaque commence à vibrer fortement, tandis que le bobinage se réchauffe considérablement.

Souvent, la fermeture entre les tours peut être vue lors d'une inspection de routine, les tours peuvent être pliés, ridés. Vous pouvez essayer de le réparer vous-même en pliant les tours de fil fermés ou pliés sur les côtés.

Pour trouver la rupture de l'enroulement d'armature, vous pouvez connecter un milliampèremètre aux plaques d'armature adjacentes et tourner lentement l'armature. Dans les enroulements entiers, un certain courant identique apparaîtra, un courant qui pendra montrera soit une augmentation de courant, soit son absence totale.

Par une méthode de comparaison, vous pouvez trouver un défaut ou vous assurer qu'il fonctionne si tous les enroulements donnent la même valeur sur le multimètre.

Une rupture dans les enroulements du stator est déterminée en connectant un ohmmètre aux extrémités déconnectées des enroulements; l'absence de résistance indique une rupture complète. Dans ce cas, faites des réparations de vos propres mains, il est impossible de rembobiner l'ancre ou le stator, sans dispositifs spéciaux.

Lors du rembobinage des enroulements, il est nécessaire de remplir les conditions: l'enroulement des enroulements est effectué dans une direction, le début de l'enroulement est marqué au niveau de la bobine, le fil est enroulé dans le sens horaire, après quoi la fin de la sortie est marquée. Le deuxième enroulement est enroulé dans le même sens, avec une marque de début et de fin de découverte.

Pour remplacer le rotor ou le stator, il est nécessaire de démonter le boîtier, de déconnecter les fils, les balais, si nécessaire, de retirer le pignon d'entraînement et de retirer l'ensemble du moteur avec les roulements de poussée. Achetez un remplacement et réinsérez tout.

Si vous soupçonnez une panne du bouton (régulateur de vitesse), assurez-vous qu'il y a de la tension aux bornes d'entrée et de sortie du bouton. Si, lorsque le bouton est enfoncé, la tension de sortie n'apparaît pas, vous devez démonter le boîtier du bouton et inspecter tous les contacts.

En règle générale, la brûlure ou le collage des contacts est déterminé visuellement. Tous les contacts doivent être soigneusement essuyés avec de l'alcool et nettoyés avec un papier de verre pour le meulage. Vérifiez ensuite à nouveau la tension. La réparation des boutons à faire soi-même n'est possible qu'avec certaines compétences.

Il est important de comprendre qu'après l'ouverture du boîtier, de nombreux détails de commutation tomberont simplement du boîtier. Cela ne peut être évité qu'en soulevant le couvercle en douceur et avec précision au départ.

Lors du remplacement d'un bouton par un nouveau, vous devez vous assurer que le nouveau bouton est conçu pour la puissance d'une perceuse particulière. Ainsi, par exemple, pour une perceuse de 750 watts, le régulateur doit avoir un courant d'au moins 3,4 ampères.

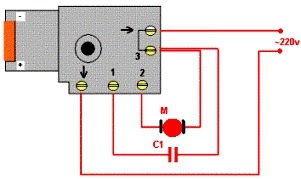

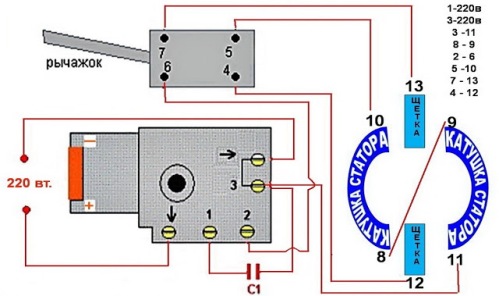

Schéma de câblage du bouton du bouton de forage:

Le bouton d'inversion est vérifié de la même manière de manière séquentielle. Le mécanisme inverse est basé sur un système de contacts à fermeture et à ouverture. Sa prévention s'effectue de manière similaire au bouton de démarrage.

Schéma de câblage du bouton de commande de vitesse et de la perceuse à percussion inversée:

La cause du "non-fonctionnement" du moteur électrique peut également être la défaillance du condensateur de démarrage. Typiquement, l'état inopérant du condensateur peut être vu par un changement de couleur. Mais il est plus fiable de mesurer sa capacité et de la comparer à la valeur nominale.

Réparation de la partie mécanique du foret

Dans la partie mécanique de la perceuse à percussion, il peut également y avoir diverses pannes, par exemple, un coincement de la tige de forage. Si la cartouche ne peut pas défiler à la main, alors que le moteur bourdonne lorsqu'il est allumé, la cause est très probablement une panne de boîte de vitesses ou de roulement. Une cause courante de défaillance est la destruction des paliers de butée.

Des dommages à la boîte de vitesses peuvent également se produire dans le cas où la cartouche est lancée à la main et le moteur électrique fonctionne, et la rotation n'est pas transmise à l'arbre principal.Tous les dysfonctionnements de la partie mécanique peuvent provoquer des arrêts et des dysfonctionnements périodiques pendant le fonctionnement, le bourdonnement, le meulage et une vitesse de rotation de l'arbre insuffisante.

Le principe de la perceuse à percussion est basé sur le mouvement de translation de deux cliquets qui se repoussent lors de la rotation de la broche du moteur. Lors du perçage au marteau, le moteur entraîne la broche.

De la broche du moteur, les mouvements de rotation sont transmis plus loin au grand engrenage de la boîte de vitesses auquel le cliquet est fixé rigidement.

Schéma de boîte de vitesses planétaire:

La surface ondulée du cliquet du grand engrenage glisse le long de la surface ondulée du deuxième cliquet, fixée rigidement au boîtier d'engrenage, effectuant ainsi des actions d'impact.

Au fil du temps, lors d'un fonctionnement prolongé et intensif du foret en mode de forage avec un choc, les surfaces ondulées des rochets s'usent, l'impact devient de plus en plus faible ou ne se produit pas du tout. Il est nécessaire d'inspecter les pièces d'engrenage usées et, si nécessaire, de les remplacer par de nouvelles.

Lors du coincement d'une cartouche ou d'une rectification audible, vous devez tout d'abord démonter le corps du foret et inspecter l'état des engrenages dans la boîte de vitesses. La détérioration des fentes de fixation ou des dents d'engrenage cassées indique la défaillance de la pièce. Cet équipement doit être remplacé.

Les engrenages inspectent toute la circonférence, en tournant doucement les arbres à la main. Les roulements peuvent être vérifiés en y tournant l'arbre. Lorsque l'arbre tourne dur, commencez par lubrifier les roulements. Si cela n'aide pas, ils sont retirés de l'axe à l'aide d'un extracteur spécial.

Les mains font défiler la course de roulement. Si le mouvement est difficile ou des bruits étrangers sont entendus, le roulement doit être remplacé. Si le roulement n'est pas remplacé à temps, cela entraînera un blocage de l'armature ou, dans le meilleur des cas, le roulement tournera simplement dans le siège.

Pour arriver aux roulements de la perceuse, il est nécessaire de retirer complètement le moteur avec la boîte de vitesses, après avoir préalablement retiré les balais afin qu'ils ne se cassent pas et qu'ils ne se soulèvent pas.

Avant de retirer l'intérieur de la perceuse, réfléchissez bien à ce qu'il était, où il se trouvait, de sorte que lors de l'assemblage, comme cela se produit souvent avec des artisans "expérimentés", il n'y ait pas beaucoup d'éléments inutiles difficiles à trouver. Ne perdez pas la balle, qui est située à l'extrémité de l'arbre du mandrin, elle est responsable du perçage avec et sans impact.

Si nécessaire et usure importante du mandrin, dévisser la vis de fixation, qui se trouve à l'intérieur du mandrin. Après cela, dévissez la cartouche avec un filetage à gauche et retirez-la de l'arbre. La cartouche est remplacée par une nouvelle.

Souvent, une perceuse se casse pendant un travail sérieux, lors d'une réparation commencée ou dans d'autres conditions, afin de ne pas perdre de temps en vain et ce ne serait pas un problème pour vous, vous devez vous rappeler comment réparer la perceuse vous-même. Vous devez connaître la conception de la perceuse utilisée et déterminer facilement et rapidement la cause du dysfonctionnement et l'éliminer.

Voir aussi sur ce sujet:Pourquoi le moteur à brosse à étincelles etComment vérifier le moteur électrique - conseils simples pour les électriciens

Voir aussi sur e.imadeself.com

: