Kategorie: Polecane artykuły » Automatyka domowa

Liczba wyświetleń: 149188

Komentarze do artykułu: 5

Zasada działania i podstawy programowania PLC

Programowalne sterowniki logiczne (PLC)

Przed pojawieniem się półprzewodnikowych układów logicznych rozwój logicznych systemów sterowania opierał się na przekaźnikach elektromechanicznych. Do dziś przekaźniki nie są nieaktualne w miejscu docelowym, ale mimo to w niektórych z poprzednich funkcji są zastępowane przez sterownik.

Przed pojawieniem się półprzewodnikowych układów logicznych rozwój logicznych systemów sterowania opierał się na przekaźnikach elektromechanicznych. Do dziś przekaźniki nie są nieaktualne w miejscu docelowym, ale mimo to w niektórych z poprzednich funkcji są zastępowane przez sterownik.

We współczesnym przemyśle istnieje wiele różnych systemów i procesów wymagających automatyzacji, ale teraz takie systemy rzadko są projektowane z przekaźników. Nowoczesne procesy produkcyjne potrzebują urządzenia zaprogramowanego do wykonywania różnych funkcji logicznych. Pod koniec lat 60. amerykańska firma Bedford Associates opracowała urządzenie komputerowe o nazwie MODICON (Modular Digital Controller). Później nazwa urządzenia stała się nazwą jednostki firmy, która go zaprojektowała, wykonała i sprzedała.

Inne firmy opracowały własne wersje tego urządzenia, a ostatecznie stało się znane jako PLC lub programowalny sterownik logiczny. Celem programowalnego sterownika zdolnego do symulacji działania dużej liczby przekaźników było zastąpienie przekaźników elektromechanicznych elementy logiczne.

Sterownik PLC ma zestaw zacisków wejściowych, za pomocą których można monitorować stan czujników i przełączników. Istnieją również zaciski wyjściowe, które dostarczają sygnał „wysoki” lub „niski” do wskaźników mocy, elektrozaworów, styczników, małych silników i innych urządzeń samokontrolujących.

Sterowniki PLC można łatwo zaprogramować, ponieważ ich język programowania przypomina logikę przekaźnika. Tak więc zwykły elektryk przemysłowy lub inżynier elektryk, przyzwyczajony do odczytywania obwodów logiki drabinkowej, poczuje się komfortowo, programując PLC do wykonywania tych samych funkcji.

Podłączenie sygnału i standardowe programowanie są nieco różne dla różnych modeli PLC, ale są dość podobne, co pozwala umieścić tutaj „ogólne” wprowadzenie do programowania tego urządzenia.

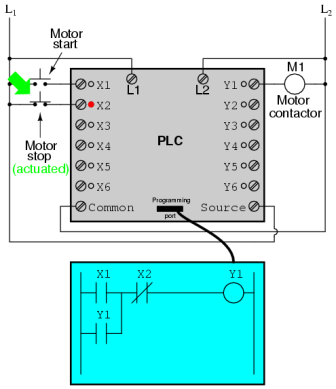

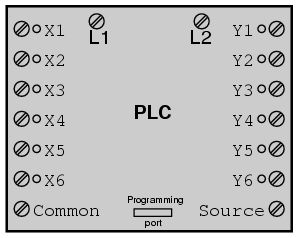

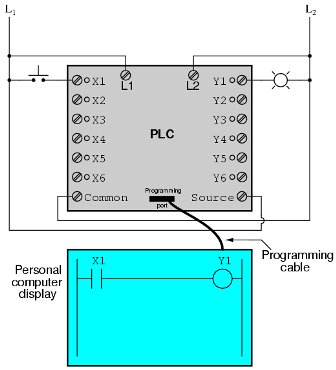

Poniższa ilustracja pokazuje prosty sterownik PLC, a raczej jego wygląd z przodu. Dwa zaciski śrubowe do podłączenia wewnętrznych obwodów PLC do 120 VAC są oznaczone L1 i L2.

Sześć zacisków śrubowych znajdujących się po lewej stronie zapewnia podłączenie urządzeń wejściowych. Każdy terminal reprezentuje swój kanał wejściowy (X). Zacisk śrubowy („ogólne” połączenie) znajdujący się w lewym dolnym rogu jest zwykle podłączony do źródła prądu L2 (neutralnego) o napięciu 120 V AC.

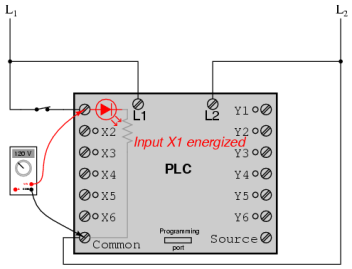

Wewnątrz obudowy PLC, która łączy każdy zacisk wejściowy ze wspólnym terminalem, znajduje się izolator urządzenia (LED), który zapewnia izolowany elektrycznie „wysoki” sygnał dla obwodu komputerowego (fototranzystor interpretuje światło LED), gdy między napięciem odpowiadającym terminalowi wejściowemu a wspólnym jest zainstalowany prąd przemienny o napięciu 120 woltów terminal. Dioda LED z przodu PLC pozwala zrozumieć, które wejście jest pod napięciem:

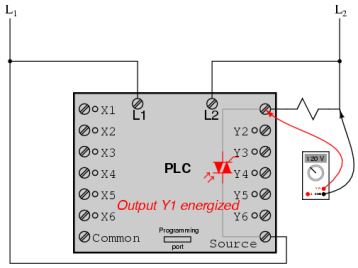

Sygnały wyjściowe są generowane przez obwody komputerowe PLC, aktywując urządzenie przełączające (tranzystor, tyrystor, a nawet przekaźnik elektromechaniczny) i podłączając zacisk „Źródło” (prawy dolny róg) do dowolnego wyjścia oznaczonego literą Y. Terminal źródłowy jest zwykle powiązany z L1. Tak jak każde wejście, każde zasilone wyjście jest oznaczone diodą LED:

W ten sposób PLC można podłączyć do dowolnych urządzeń, takich jak przełączniki i elektromagnesy.

Podstawy programowania PLC

Nowoczesna logika systemu sterowania jest instalowana w PLC za pomocą programu komputerowego.Ten program określa, które wyjścia są aktywne i pod jakimi warunkami wejściowymi. Chociaż sam program przypomina obwód logiczny przekaźnika, w PLC nie ma styków przełączających ani cewek przekaźników, które mogłyby tworzyć połączenia między wejściem a wyjściem. Te kontakty i cewki są urojone. Program jest pisany i przeglądany za pomocą komputera osobistego podłączonego do portu programowania PLC.

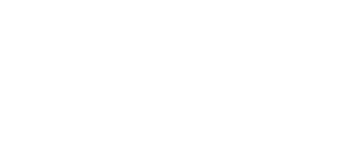

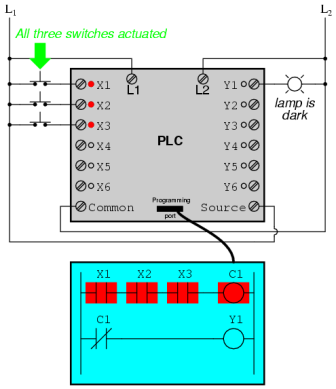

Rozważ następujący program obwodu i PLC:

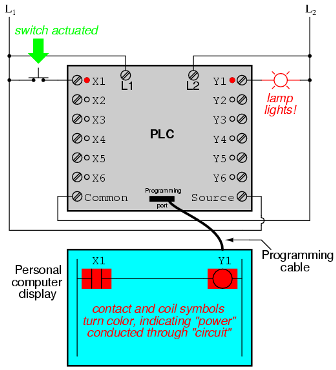

Gdy przełącznik przyciskowy nie jest aktywowany (w stanie wyłączonym), sygnał nie jest wysyłany do wejścia X1. Zgodnie z programem, który pokazuje „otwarte” wejście X1, sygnał nie zostanie wysłany na wyjście Y1. W ten sposób wyjście Y1 pozostanie pozbawione napięcia, a podłączony do niego wskaźnik zgaśnie.

Jeśli przycisk zostanie wciśnięty, sygnał zostanie wysłany na wejście X1. Wszystkie styki X1 w programie przyjmą stan aktywacji, tak jakby były stykami przekaźnika aktywowanymi przez dostarczenie napięcia do cewki przekaźnika zwanej X1. W takim przypadku styk otwarty X1 zostanie „zamknięty” i wyśle sygnał do cewki Y1. Gdy cewka Y1 jest pod napięciem, wyjście Y1 zaświeci się wraz z podłączoną do niej żarówką.

Należy rozumieć, że styk X1 i cewka Y1 są połączone za pomocą przewodów, a „sygnał” pojawiający się na monitorze komputera jest wirtualny. Nie istnieją jako prawdziwe komponenty elektryczne. Są one obecne tylko w programie komputerowym - części oprogramowania - i po prostu przypominają to, co dzieje się w obwodzie przekaźnika.

Równie ważne jest zrozumienie, że komputer używany do pisania i edycji programu nie jest potrzebny do dalszego korzystania ze sterownika PLC. Po pobraniu programu do sterownika programowalnego komputer można wyłączyć, a sterownik PLC samodzielnie wykona polecenia programu. Na ilustracji pokazujemy monitor komputera osobistego, abyś zrozumiał związek między warunkami rzeczywistymi (zamknięcie przełącznika i statusy lamp) a stanami programu (sygnały przez kontakty wirtualne i cewki wirtualne).

Prawdziwa moc i wszechstronność PLC ujawnia się, gdy chcemy zmienić zachowanie systemu sterowania. Ponieważ PLC jest urządzeniem programowalnym, możemy zmieniać ustawione polecenia bez ponownej konfiguracji podłączonych do niego komponentów. Załóżmy, że postanowiliśmy zmienić funkcję „przełącznik - żarówka” na odwrót: naciśnij przycisk, aby wyłączyć światło i zwolnij go, aby włączyć.

Rozwiązaniem tego problemu w rzeczywistych warunkach jest to, że przełącznik „otwarty” w normalnych warunkach jest zastąpiony przez „zamknięty”. Jego rozwiązaniem programowym jest zmiana programu, tak aby styk X1 w normalnych warunkach był „zamknięty”, a nie „otwarty”.

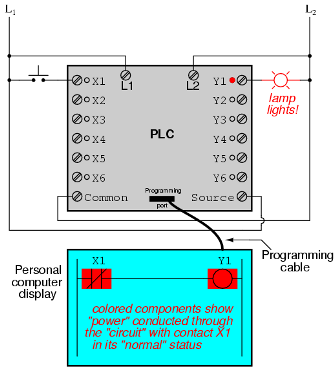

Na poniższym obrazku zobaczysz program, który został już zmieniony, a przełącznik nie jest aktywowany:

I tutaj przełącznik jest aktywowany:

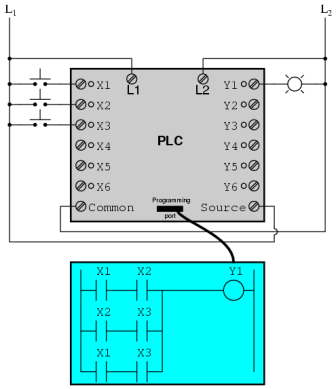

Jedną z zalet implementacji kontroli logicznej w oprogramowaniu, w przeciwieństwie do kontroli za pomocą sprzętu, jest to, że sygnały wejściowe można wykorzystywać tyle razy, ile potrzeba. Rozważmy na przykład obwód i program przeznaczony do włączania żarówki, jeśli przynajmniej dwa z trzech przełączników są aktywowane jednocześnie:

Aby zbudować podobny obwód za pomocą przekaźnika, w normalnych warunkach wymagane będą trzy przekaźniki z dwoma otwartymi stykami, z których każdy musi być użyty. Jednak za pomocą PLC możemy zaprogramować tyle pinów dla każdego wejścia „X”, ile byśmy chcieli, bez dodawania dodatkowego sprzętu (każde wejście i wyjście powinno zajmować nie więcej niż 1 bit w pamięci cyfrowej PLC) i wywoływać je tyle razy, ile to konieczne .

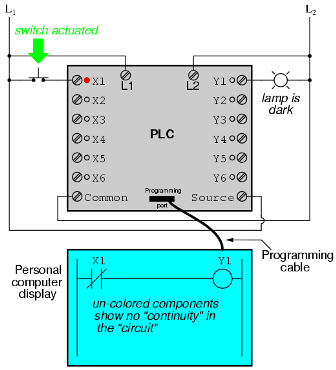

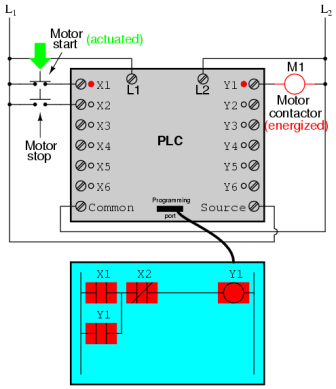

Ponadto, ponieważ każde wyjście PLC zajmuje w pamięci nie więcej niż jeden bit, możemy dodać kontakty do programu, doprowadzając wyjście Y do stanu nieaktywnego. Na przykład weź schemat silnika z układem kontrolującym rozpoczęcie ruchu i zatrzymanie:

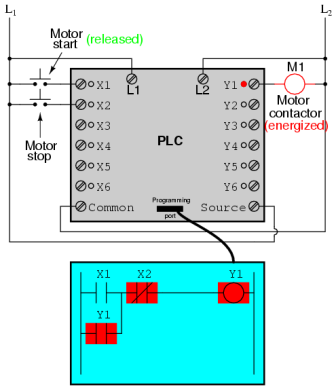

Przełącznik podłączony do wejścia X1 służy jako przycisk „Start”, a przełącznik podłączony do wejścia X2 służy jako przycisk „Stop”. Kolejny kontakt o nazwie Y1, na przykład drukowanie w kontakcie, pozwala stycznikowi silnika pozostać pod napięciem, nawet po zwolnieniu przycisku Start. W tym przypadku można zobaczyć, w jaki sposób styk X2, „zamknięty” w normalnych warunkach, pojawia się w bloku koloru, pokazując w ten sposób, że jest w stanie „zamkniętym” („elektrycznie przewodzącym”).

Jeśli naciśniesz przycisk „Start”, wówczas prąd przepłynie przez „zamknięty” styk X1 i wyśle 120 VAC do stycznika silnika. Styk równoległy Y1 również „zamknie się”, tym samym zamykając obwód:

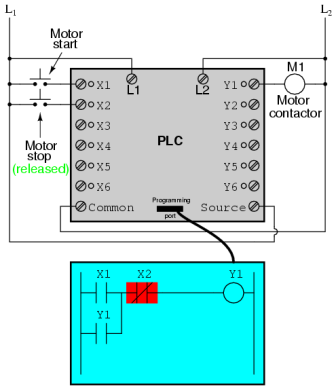

Jeśli teraz naciśniemy przycisk „Start”, styk X1 przejdzie w stan „otwarty”, ale silnik będzie kontynuował pracę, ponieważ zamknięty styk Y1 nadal będzie zasilał cewkę:

Aby zatrzymać silnik, należy szybko nacisnąć przycisk „Stop”, który zgłosi napięcie na wejście X1 i styk „otwarty”, co doprowadzi do zakończenia zasilania napięciem cewki Y1:

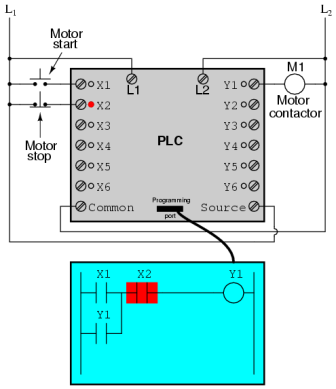

Po naciśnięciu przycisku „Stop” wejście X1 pozostawiono bez napięcia, przywracając w ten sposób styk X1 do normalnego stanu „zamkniętego”. W żadnym wypadku silnik nie zacznie ponownie działać, dopóki ponownie nie naciśniesz przycisku Start, ponieważ utracono druk w pinie Y1:

Odporny na uszkodzenia model sterowników PLC jest bardzo ważny, podobnie jak elektromechaniczne przekaźniki. Zawsze należy wziąć pod uwagę wpływ błędnie „otwartego” styku na działanie systemu. Na przykład w naszym przypadku, jeśli styk X2 zostanie błędnie „otwarty”, nie będzie sposobu na zatrzymanie silnika!

Rozwiązaniem tego problemu jest przeprogramowanie styku X2 wewnątrz sterownika PLC i faktyczne naciśnięcie przycisku Stop:

Gdy przycisk „Stop” nie jest wciśnięty, wejście PLC X2 jest zasilane, tj. styk X2 jest „zamknięty”. Pozwala to silnikowi rozpocząć pracę, gdy prąd jest przekazywany do zacisku X1, i kontynuować pracę po zwolnieniu przycisku „Start”. Po naciśnięciu przycisku „Stop” styk X2 przechodzi w stan „otwarty” i silnik przestaje działać. W ten sposób widać, że nie ma funkcjonalnej różnicy między tym a poprzednim modelem.

Jeśli jednak zacisk wejściowy X2 został błędnie „otwarty”, wejście X2 można zatrzymać, naciskając przycisk „Stop”. W rezultacie silnik natychmiast się wyłącza. Ten model jest bezpieczniejszy niż poprzedni, w którym naciśnięcie przycisku „Stop” uniemożliwi zatrzymanie silnika.

Oprócz wejść (X) i wyjść (Y) w PLC, możliwe jest użycie „wewnętrznych styków i cewek. Są one stosowane w taki sam sposób, jak przekaźniki pośrednie stosowane w standardowych obwodach przekaźnikowych.

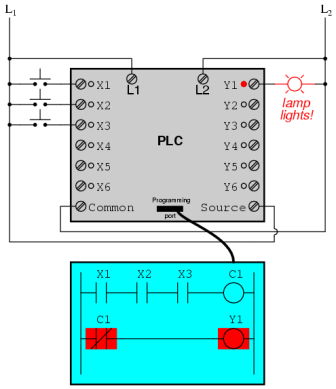

Aby zrozumieć zasadę działania „wewnętrznych” obwodów i styków, rozważ następujący obwód i program opracowany na podstawie trzech wejść funkcji logicznej ORAZ:

W tym obwodzie lampka świeci się do momentu naciśnięcia jednego z przycisków. Aby wyłączyć lampę, naciśnij wszystkie trzy przyciski:

Ten artykuł na temat programowalnych sterowników logicznych ilustruje tylko niewielką próbkę ich możliwości. Jako komputer PLC może wykonywać inne zaawansowane funkcje ze znacznie większą dokładnością i niezawodnością niż w przypadku elektromechanicznych urządzeń logicznych. Większość sterowników PLC ma więcej niż sześć wejść i wyjść. Poniższa ilustracja pokazuje jeden ze sterowników PLC Allen-Bradley:

Dzięki modułom, z których każdy ma 16 wejść i wyjść, ten sterownik PLC może kontrolować kilkanaście urządzeń.Umieszczony w szafie sterowniczej PLC zajmuje niewiele miejsca (w przypadku przekaźników elektromechanicznych wykonujących te same funkcje potrzeba dużo więcej wolnego miejsca).

Jedną z zalet sterownika PLC, którego przekaźnik elektromechaniczny po prostu nie może powielić, jest zdalne monitorowanie i sterowanie za pośrednictwem cyfrowej sieci komputerowej. Ponieważ PLC jest niczym więcej niż wyspecjalizowanym komputerem cyfrowym, może łatwo „komunikować się” z innymi komputerami. Poniższe zdjęcie jest graficznym przedstawieniem procesu napełniania cieczą (pompowni do oczyszczania ścieków komunalnych) kontrolowanego przez PLC. Ponadto sama stacja znajduje się kilka kilometrów od monitora komputerowego.

Zobacz także na e.imadeself.com

: