ประเภท: บทความเด่น » อิเล็กทรอนิคส์ในทางปฏิบัติ

จำนวนการดู: 54385

ความเห็นเกี่ยวกับบทความ: 3

เครื่องควบคุมอุณหภูมิสำหรับการเชื่อมพลาสติก

คำอธิบายของการออกแบบที่เรียบง่ายและเชื่อถือได้ของเครื่องควบคุมอุณหภูมิสำหรับการเชื่อมพลาสติกเช่นโครงพลาสติก

คำอธิบายของการออกแบบที่เรียบง่ายและเชื่อถือได้ของเครื่องควบคุมอุณหภูมิสำหรับการเชื่อมพลาสติกเช่นโครงพลาสติก

อุณหภูมิ การแต่งตั้งและขอบเขต

ดูเหมือนจะเป็นเรื่องง่าย เครื่องควบคุมอุณหภูมิและวัตถุประสงค์หลักคือเพื่อรักษาอุณหภูมิที่กำหนด แต่มีหลายพื้นที่ของเทคโนโลยีหรือเพียงแค่ครัวเรือนที่ควรรักษาอุณหภูมิให้คงที่และในช่วงกว้างพอสมควร

ตัวอย่างเช่นมันอาจจะเป็น ชั้นที่อบอุ่นตู้ปลาที่มีปลาทองตู้เพาะฟักเพื่อเอาลูกไก่เตาผิงไฟฟ้าหรือ หม้อไอน้ำในห้องน้ำ. ในทุกกรณีเหล่านี้ต้องรักษาอุณหภูมิที่แตกต่างกัน ตัวอย่างเช่นสำหรับตู้ปลาขึ้นอยู่กับประเภทของพวกเขาอุณหภูมิของน้ำในตู้ปลาสามารถอยู่ในช่วง 22 ... 31 ° C ในตู้อบภายใน 37 ... 38 ° C และในเตาผิงไฟฟ้าหรือหม้อไอน้ำประมาณ 70 ... 80 ° C

นอกจากนี้ยังมีตัวควบคุมอุณหภูมิที่รักษาอุณหภูมิในช่วงจากหนึ่งร้อยถึงหนึ่งพันหรือมากกว่านั้น การสร้างตัวควบคุมอุณหภูมิที่มีช่วงตั้งแต่หลายองศาจนถึงหลายพันไม่สามารถใช้งานได้การออกแบบจะซับซ้อนเกินไปและมีราคาแพงและแม้แต่เป็นไปได้มากที่สุดที่จะใช้งานไม่ได้ ดังนั้นเทอร์โมสแตทจึงถูกสร้างขึ้นตามช่วงอุณหภูมิที่ค่อนข้างแคบ

กระบวนการจำนวนมากยังใช้ตัวควบคุมอุณหภูมิ อุปกรณ์บัดกรีนี้เครื่องฉีดขึ้นรูปสำหรับการขึ้นรูปผลิตภัณฑ์พลาสติกอุปกรณ์สำหรับการเชื่อมท่อพลาสติกที่นิยมมากเมื่อเร็ว ๆ นี้และไม่มีหน้าต่างพลาสติกที่ได้รับความนิยมน้อย

thermostats อุตสาหกรรมที่ทันสมัยมีความซับซ้อนและถูกต้องพวกเขามักจะขึ้นอยู่กับไมโครคอนโทรลเลอร์มีข้อบ่งชี้ดิจิตอลของโหมดการทำงานและสามารถตั้งโปรแกรมโดยผู้ใช้ แต่บ่อยครั้งที่มีความจำเป็นในการออกแบบที่ซับซ้อนน้อยกว่า

บทความนี้จะอธิบาย ก่อสร้างเครื่องควบคุมอุณหภูมิที่เรียบง่ายและน่าเชื่อถือสามารถใช้ได้สำหรับการผลิตในการผลิตเพียงครั้งเดียวเช่นในห้องปฏิบัติการไฟฟ้าในโรงงาน มีการใช้อุปกรณ์เหล่านี้หลายสิบเครื่องในการเชื่อมโครงพลาสติก โดยวิธีการที่เครื่องตัวเองยังผลิตในสภาพแวดล้อมการผลิตเดียว

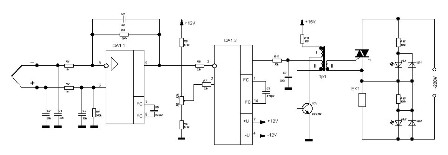

คำอธิบายของแผนภาพวงจร

การออกแบบเทอร์โมสตัทนั้นค่อนข้างง่ายเนื่องจากการใช้ชิป K157UD2 ซึ่งเป็นแอมพลิฟายเออร์แบบสองทาง (OA) แพคเกจ DIP14 หนึ่งชุดประกอบด้วยแอมป์อิสระสองตัวที่รวมพินพลังงานทั่วไปเท่านั้น

ขอบเขตของชิปนี้ส่วนใหญ่จะเป็นอุปกรณ์ขยายเสียงเช่นมิกเซอร์, ไขว้, เครื่องบันทึกเทปและเครื่องขยายเสียงต่างๆ ดังนั้นแอมป์แอมป์จึงมีระดับเสียงรบกวนต่ำซึ่งทำให้สามารถใช้เป็นเครื่องขยายเสียงสำหรับสัญญาณเทอร์โมคัปเปิลได้ซึ่งมีระดับเสียงเพียงไม่กี่สิบมิลลิโวลต์ ด้วยความสำเร็จเดียวกันสามารถใช้ชิป K157UD3 ได้ ในกรณีนี้ไม่จำเป็นต้องดัดแปลงและตั้งค่าใด ๆ

แม้จะมีความเรียบง่ายของวงจรอุปกรณ์รักษาอุณหภูมิภายใน 180 ... 300 C °ด้วยความอดทนไม่เกิน 5% ซึ่งเพียงพอสำหรับการเชื่อมพลาสติกคุณภาพสูง ฮีตเตอร์กำลังไฟ 400 วัตต์ แผนผังไดอะแกรมของตัวควบคุมอุณหภูมิแสดงในรูปที่ 1

รูปที่ 1 แผนผังไดอะแกรมของตัวควบคุมอุณหภูมิ (คลิกที่ภาพจะเปิดวงจรขนาดใหญ่ขึ้น)

ในทางปฏิบัติตัวควบคุมอุณหภูมิประกอบด้วยหลายโหนด: ตัวขยายสัญญาณเทอร์โมคัปเปิลใน DA1.1 op-amp เปรียบเทียบ บน DA1.2 op-amp ตัวเรียกใช้งาน Triac บนทรานซิสเตอร์ VT1 และอุปกรณ์เอาท์พุทคีย์ที่ทำกับ triac T1 triac นี้มีการโหลดระบุไว้ในแผนภาพเป็น EK1

thermocouple

การวัดอุณหภูมิ ใช้ thermocouple BK1การออกแบบใช้เทอร์โมคัปเปิลชนิด TYPE K กับเทอร์โมอีเอ็มเอฟที่ 4 μV / ° C ที่อุณหภูมิ 100 ° C เทอร์โมคัปเปิลพัฒนาแรงดันไฟฟ้า 4.095 mV ที่ 200 ° C 8.137 mV และที่ 260 ° C 10.560 mV ข้อมูลเหล่านี้นำมาจากตารางสอบเทียบเทอร์โมคัปเปิล ทำการวัดด้วยการชดเชยอุณหภูมิของจุดต่อเย็น ใช้เทอร์โมคัปเปิลที่คล้ายกัน มัลติมิเตอร์แบบดิจิตอล ด้วยเครื่องวัดอุณหภูมิเช่น DT838 การใช้เทอร์โมคับเปิล TMDT 2-38 ก็สามารถทำได้เช่นกัน เทอร์โมคัปเปิลดังกล่าวกำลังลดราคา

เครื่องขยายเสียง Thermo-EMF

ตัวขยายสัญญาณเทอร์โมคัปเปิลในแอมป์ DA1.1 ได้รับการออกแบบตามวงจรเครื่องขยายเสียงที่แตกต่างกัน การรวม op-amp นี้ช่วยให้คุณสามารถกำจัดสัญญาณรบกวนในโหมดทั่วไปซึ่งจำเป็นในการขยายสัญญาณเทอร์โมคัปเปิลอ่อน

อัตราขยายของแอมพลิฟายเออร์ดิฟเฟอเรนเชียลจะพิจารณาจากอัตราส่วนของความต้านทานของตัวต้านทาน R3 / R1 และที่ค่าที่ระบุบนแผนภาพคือ 560 ดังนั้นที่เอาต์พุตของแอมพลิฟายเออร์ที่อุณหภูมิ 260 ° C แรงดันไฟฟ้าควร นี่ก็หมายความว่า R1 = R2 และ R3 = R4

ในการเปลี่ยนอัตราขยายตัวอย่างเช่นเมื่อใช้เทอร์โมคับเปิลชนิดอื่นคุณจะต้องเปลี่ยนตัวต้านทานสองตัวพร้อมกัน ส่วนใหญ่มักจะทำโดยการเปลี่ยนตัวต้านทาน R3 และ R4 ที่อินพุตของเครื่องขยายเสียงและในวงจรป้อนกลับจะมีการติดตั้งตัวเก็บประจุ C1 ... C4 ซึ่งมีวัตถุประสงค์เพื่อป้องกันสัญญาณรบกวนและการก่อตัวของการตอบสนองความถี่ที่จำเป็นของเครื่องขยายเสียง

รูปแบบนี้ไม่ได้ให้รูปแบบการชดเชยอุณหภูมิทางแยกเย็น สิ่งนี้ทำให้เป็นไปได้ที่จะทำให้วงจรง่ายขึ้นอย่างมีนัยสำคัญถึงแม้ว่ามันจะไม่นำมาพิจารณาเมื่อทำการวัดอุณหภูมิขององค์ประกอบความร้อนเมื่อเปรียบเทียบกับการทำให้วงจรนั้นง่ายขึ้น

การเปรียบเทียบอุปกรณ์ - ตัวเปรียบเทียบ

การตรวจสอบอุณหภูมิความร้อนจะดำเนินการโดยใช้ Comparator (อุปกรณ์เปรียบเทียบ) ดำเนินการใน OS DA1.2 เกณฑ์ของตัวเปรียบเทียบถูกตั้งค่าโดยใช้ตัวต้านทานการปรับแต่ง R8 แรงดันที่ผ่านตัวต้านทาน R7 นั้นจะจ่ายให้กับอินพุตที่ไม่กลับหัวของตัวเปรียบเทียบ (ขา 2)

การใช้ตัวต้านทาน R9 และ R6 จะมีการตั้งค่าขีด จำกัด บนและล่างของอุณหภูมิตามลำดับแรงดันไฟฟ้าเทอร์โมคัปเปิลแบบแอมป์จะถูกป้อนผ่านตัวต้านทาน R5 ผ่านทางอินพุตอินเวอร์เตอร์ของตัวเปรียบเทียบ (ขา 3) เครื่องขยายเสียงดังกล่าวสูงขึ้นเล็กน้อย

ตรรกะของตัวเปรียบเทียบ

ในขณะที่แรงดันไฟฟ้าที่อินเวอร์เตอร์อินพุทน้อยกว่าที่ไม่ได้อินเวอร์ติ้งหนึ่งแรงดันไฟขาออกของตัวเปรียบเทียบนั้นสูง (เกือบ + 12V) ในกรณีที่แรงดันไฟฟ้าของอินเวอร์เตอร์อินพุทสูงกว่าเอาท์พุทที่ไม่กลับด้านของตัวเปรียบเทียบ -12V ซึ่งสอดคล้องกับระดับต่ำ

อุปกรณ์ทริกเกอร์ Triac

อุปกรณ์ทริกเกอร์ triac บนทรานซิสเตอร์ VT1 ทำขึ้นตามรูปแบบของเครื่องกำเนิดการปิดกั้นแบบคลาสสิกซึ่งสามารถเห็นได้ในตำราเรียนหรือหนังสืออ้างอิง ความแตกต่างเพียงอย่างเดียวของวงจรคลาสสิกคือความเอนเอียงไปยังฐานของทรานซิสเตอร์นั้นมาจากเอาท์พุทของตัวเปรียบเทียบซึ่งช่วยให้คุณสามารถควบคุมการทำงานของมันได้

เมื่อเอาท์พุทของตัวเปรียบเทียบสูงเกือบ + 12V จะใช้ออฟเซ็ตกับฐานทรานซิสเตอร์และเครื่องกำเนิดการบล็อคจะสร้างพัลส์แบบสั้น หากเอาต์พุตของตัวเปรียบเทียบต่ำ -12V อคติเชิงลบจะล็อคทรานซิสเตอร์ VT1 ดังนั้นการสร้างพัลส์จะหยุดลง

หม้อแปลงของเครื่องกำเนิดไฟฟ้าบล็อค Tr1 นั้นติดอยู่บนวงแหวนเฟอร์ไรต์ยี่ห้อ K10 * 6 * 4 ทำจากเฟอร์ไรต์ NM2000 ขดลวดทั้งสามนั้นมีลวด PELSHO 0.13 50 รอบ

ขดลวดจะกระทำโดยกระสวยในสามสายในครั้งเดียวเพื่อให้จุดเริ่มต้นและจุดสิ้นสุดของขดลวดอยู่ตรงข้าม diametrically สิ่งนี้จำเป็นสำหรับการติดตั้งหม้อแปลงบนบอร์ด การปรากฏตัวของหม้อแปลงจะแสดงในรูปที่ 4 ในตอนท้ายของบทความ

การควบคุมอุณหภูมิ

เมื่อเทอร์โมสตัทเปิดอยู่จนกระทั่งเทอร์โมคัปเปิลได้รับความร้อนแรงดันเอาต์พุต DA1.1 จะเป็นศูนย์หรือเพียงไม่กี่มิลลิโวลต์เป็นบวกหรือลบนี่คือความจริงที่ว่า K157UD2 ไม่มีข้อสรุปสำหรับการเชื่อมต่อตัวต้านทานการปรับสมดุลทริมซึ่งมันเป็นไปได้ที่จะตั้งศูนย์แรงดันไฟฟ้าที่เอาต์พุตอย่างถูกต้อง

แต่สำหรับจุดประสงค์ของเรามิลลิโวลต์เหล่านี้ที่เอาต์พุตไม่น่ากลัวเนื่องจากตัวเปรียบเทียบถูกปรับไปที่แรงดันไฟฟ้าที่สูงกว่าตามลำดับของ 6 ... 8 V. ดังนั้นเมื่อการตั้งค่าตัวเปรียบเทียบในสถานะนี้เอาต์พุตของมันมีระดับสูงประมาณ + 12V ซึ่งเริ่มตัวกำเนิดการบล็อก ทรานซิสเตอร์ VT1 พัลส์จากขดลวด III ของหม้อแปลง Tr1 เปิด triac T1 ซึ่งรวมถึงองค์ประกอบความร้อน EK1

เมื่อเทอร์โมคัปเปิลเริ่มร้อนขึ้นดังนั้นแรงดันไฟฟ้าที่เอาต์พุตของแอมป์ DA1.1 จะเพิ่มขึ้นตามอุณหภูมิที่เพิ่มขึ้น เมื่อแรงดันไฟฟ้านี้ถึงค่าที่กำหนดโดยตัวต้านทาน R8 ตัวเปรียบเทียบจะเข้าสู่สถานะต่ำซึ่งจะหยุดตัวกำเนิดการปิดกั้น ดังนั้น triac T1 จะปิดและปิดฮีตเตอร์

เมื่อเทอร์โมคัปเปิลร่วมกับมันจะเย็นลงแรงดันไฟฟ้าที่เอาต์พุตของ DA1.1 จะลดลง เมื่อแรงดันไฟฟ้านี้ต่ำกว่าแรงดันที่เครื่องยนต์ R8 ตัวต้านทานเล็กน้อยผู้เปรียบเทียบจะเข้าสู่ระดับสูงอีกครั้งที่เอาต์พุตและเปิดเครื่องกำเนิดการปิดกั้นอีกครั้ง วงจรความร้อนจะถูกทำซ้ำอีกครั้ง

สำหรับการควบคุมเทอร์โมสวิทซ์จะมีไฟ LED HL1 สีเขียวและ HL2 สีแดง เมื่อองค์ประกอบการทำงานถูกทำให้ร้อนไฟ LED สีแดงจะสว่างขึ้นและเมื่อถึงอุณหภูมิที่ตั้งไว้ไฟสีเขียวจะสว่างขึ้น เพื่อป้องกัน LED จากแรงดันย้อนกลับไดโอดป้องกัน VD1 และ VD2 ของ KD521 ประเภทจะเชื่อมต่อขนานกับพวกเขาในทิศทางตรงกันข้าม

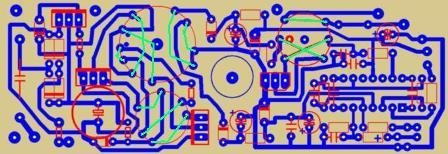

ออกแบบ แผงวงจร

เกือบทั้งวงจรพร้อมแหล่งพลังงานทำบนแผงวงจรพิมพ์หนึ่งอัน การออกแบบแผงวงจรแสดงในรูปที่ 2

รูปที่ 2 แผงวงจรควบคุมอุณหภูมิ (เมื่อคุณคลิกที่ภาพวงจรขนาดใหญ่จะเปิดขึ้น)

ขนาด PCB 40 * 116 มม. กระดานทำโดยใช้เทคโนโลยีการรีดด้วยเลเซอร์โดยใช้โปรแกรมวาดรูปวงจรสปรินท์เลย์ฟัน 4 เพื่อที่จะทำให้แผงวงจรพิมพ์ออกมาจากภาพวาดที่กล่าวมาแล้ว

ประการแรกแปลงรูปภาพเป็นรูปแบบ * .BMP แล้ววางลงในหน้าต่างทำงาน sprint layout 4 ขั้นที่สองวาดเส้นของแทร็กที่พิมพ์ ประการที่สามพิมพ์บนเครื่องพิมพ์เลเซอร์และดำเนินการผลิตแผงวงจรพิมพ์ กระบวนการผลิตบอร์ดได้รับการอธิบายแล้ว ในหนึ่งในบทความ. เส้นสีเขียวบนบอร์ดแสดงการเดินสายของขดลวดบนวงแหวนเฟอร์ไรต์ สิ่งนี้จะกล่าวถึงด้านล่าง

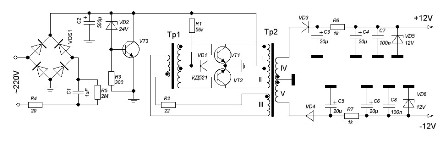

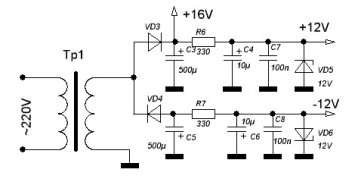

นอกจากตัวควบคุมอุณหภูมิที่แท้จริงแล้วบอร์ดยังมีแหล่งพลังงานซึ่งเมื่อดูในครั้งแรกอาจดูซับซ้อนอย่างไม่มีเหตุผล แต่วิธีการแก้ปัญหาดังกล่าวทำให้สามารถกำจัดปัญหาในการค้นหาและรับหม้อแปลงเครือข่ายพลังงานต่ำและ“ ช่างไม้” เพิ่มเติมสำหรับการยึดในกรณี วงจรแหล่งจ่ายไฟแสดงในรูปที่ 3

รูปที่ 3 แหล่งจ่ายไฟสำหรับตัวควบคุมอุณหภูมิ (เมื่อคุณคลิกที่ภาพวงจรขนาดใหญ่จะเปิดขึ้น)

ควรพูดสองสามคำเกี่ยวกับบล็อกนี้แยกกัน วงจรดังกล่าวได้รับการพัฒนาโดย V. Kuznetsov และเดิมทีตั้งใจจะให้พลังงานแก่อุปกรณ์ไมโครคอนโทรลเลอร์ซึ่งพิสูจน์แล้วว่าเชื่อถือได้ในการใช้งาน ต่อจากนั้นมันถูกใช้เพื่อเพิ่มพลังงานความร้อน

โครงการนี้ค่อนข้างง่าย แรงดันไฟฟ้าหลักผ่านตัวเก็บประจุดับ C1 และตัวต้านทาน R4 จ่ายให้กับสะพาน rectifier VDS1 ทำจากไดโอด 1N4007 ระลอกของแรงดันไฟฟ้าที่แก้ไขจะถูกทำให้ราบเรียบโดยตัวเก็บประจุ C2, แรงดันไฟฟ้าจะเสถียรโดยอะนาล็อกของซีเนอร์ไดโอดที่ทำบนทรานซิสเตอร์ VT3, ซีเนอร์ไดโอด VD2 และตัวต้านทาน R3 ตัวต้านทาน R4 จำกัด กระแสการชาร์จของตัวเก็บประจุ C2 เมื่ออุปกรณ์เชื่อมต่อกับเครือข่ายและตัวต้านทาน R5 จะปล่อยตัวเก็บประจุบัลลาสต์ C1 เมื่อตัดการเชื่อมต่อจากเครือข่าย ทรานซิสเตอร์ VT3 ประเภท KT815G, ไดโอดซีเนอร์ VD2 ประเภท 1N4749A กับแรงดันไฟฟ้าคงที่ของ 24V, พลังงาน 1W

แรงดันไฟฟ้าของตัวเก็บประจุ C2 ใช้สำหรับเพิ่มกำลังออสซิลเลเตอร์แบบพุช - pull ที่ทำบนทรานซิสเตอร์ VT1, VT2 วงจรฐานของทรานซิสเตอร์ถูกควบคุมโดยหม้อแปลง Tr1 ไดโอด VD1 ปกป้องการเปลี่ยนฐานของทรานซิสเตอร์จากพัลส์เหนี่ยวนำตนเองเชิงลบของขดลวดของหม้อแปลง Tr1 ทรานซิสเตอร์ VT1, VT2 ประเภท KT815G, ไดโอด VD1 KD521

หม้อแปลง“ พลังงาน” Tr2 รวมอยู่ในวงจรตัวเก็บรวบรวมของทรานซิสเตอร์จากแรงดันเอาท์พุท IV และ V ที่แรงดันไฟฟ้าได้รับเพื่อให้พลังงานทั้งวงจร แรงดันพัลส์ที่เอาท์พุทของหม้อแปลงถูกแก้ไขโดยไดโอดความถี่สูงชนิด FR207 ปรับให้เรียบด้วยตัวกรอง RC ที่ง่ายที่สุดจากนั้นปรับเสถียรที่ระดับ 12V โดย Zener diodes VD5, VD6 ของประเภท 1N4742A แรงดันไฟฟ้าคงที่ของพวกเขาคือ 12V พลังงานคือ 1W

การวางเฟสของขดลวดจะแสดงในแผนภาพตามปกติ: จุดแสดงจุดเริ่มต้นของขดลวด หากในระหว่างการประกอบการวางขั้นตอนจะไม่ผสมกันแล้วแหล่งจ่ายไฟไม่จำเป็นต้องมีการปรับใด ๆ มันจะเริ่มทำงานทันที

การออกแบบของหม้อแปลง Tr1 และ Tr2 แสดงในรูปที่ 4

รูปที่ 4 มุมมองของชุดประกอบบอร์ด

หม้อแปลงทั้งสอง (รูปที่ 3) ทำจากเฟอร์ไรท์วงแหวนที่ทำจากเฟอร์ไรต์ของแบรนด์ที่พบมากที่สุดНМ2000 Transformer Tr1 ประกอบด้วยขดลวดที่เหมือนกันสามรอบ 10 รอบบนวงแหวนขนาด K10 * 6 * 4 มม. ขดลวดถูกพันด้วยกระสวยสามสายในคราวเดียว ขอบคมของแหวนควรถูกขัดด้วยกระดาษทรายและควรห่อด้วยเทปกาวธรรมดา เพื่อความแข็งแรงทางกลหม้อแปลงจะพันด้วย PEV - 2 0.33 ที่มีความหนาเพียงพอแม้ว่าจะใช้ลวดที่บางกว่าก็ได้

หม้อแปลง Tr2 นั้นทำบนวงแหวนด้วยเช่นกัน ขนาดของมันคือ K10 * 16 * 6 มม.: ที่ความถี่ในการใช้งาน 40 กิโลเฮิร์ตซ์สามารถถอดพลังงานออกได้ 7 วัตต์จากวงแหวนดังกล่าว ขดลวด I และ II ได้รับบาดเจ็บด้วยลวด PELSHO - 0.13 ในสองสายและมี 44 รอบ ด้านบนของขดลวดเหล่านี้เป็นข้อเสนอแนะที่คดเคี้ยว III ซึ่งประกอบด้วย 3 รอบของสาย PEV - 2 0.33 การใช้ลวดที่หนาเช่นนี้ยังช่วยยึดหม้อแปลงให้กับบอร์ด

ขดลวดทุติยภูมิที่ IV และ V นั้นจะพันกันในสองสายและมี 36 สายของการเย็บลวด -2 0.2 ตามแผนภาพในรูปที่ 3 ขดลวดเหล่านี้จะถูกบัดกรีบนกระดานแม้จะไม่มีความต่อเนื่อง: จุดเริ่มต้นของขดลวดทั้งสองจะถูกบัดกรีด้วยลวดทั่วไปและปลายของขดลวดจะเชื่อมต่อกับไดโอด VD3 และ VD4 ตำแหน่งสัมพัทธ์ของขดลวดสามารถดูได้ในรูปที่ 4

ในการวาดแผงวงจร (รูปที่ 2 ที่จุดเริ่มต้นของบทความ) ขดลวดของหม้อแปลงทั้งหมดจะแสดงเป็นเส้นสีเขียว จุดเริ่มต้นและจุดสิ้นสุดของขดลวดบนวงแหวนที่มีเส้นผ่านศูนย์กลางขนาดเล็กนั้นไม่ได้เป็นแบบ Diametrically ดังนั้นคุณควรบัดกรีสายไฟทั้งสามของจุดเริ่มต้นลงในบอร์ดก่อนแล้วจึงค่อย ๆ ม้วนลวดด้วยเครื่องทดสอบซึ่งเป็นจุดสิ้นสุดของขดลวด

ใกล้กับเส้นทางการพิมพ์ที่ปิดผนึกหม้อแปลง Tr2 คุณจะเห็นจุดที่แสดงจุดเริ่มต้นของขดลวด I, II และ III เอาท์พุทที่คดเคี้ยวดังกล่าวข้างต้นถูกปิดผนึกแม้จะไม่มีความต่อเนื่อง: มันเริ่มต้นด้วยกันบนลวดทั่วไปและจุดสิ้นสุดของไดโอดเรียงกระแส

หากตัวเลือกของแหล่งจ่ายไฟนี้ดูเหมือนซับซ้อนหรือไม่ต้องการยุ่งกับมันก็สามารถทำได้ตามรูปแบบที่แสดงในรูปที่ 5

รูปที่ 5 แหล่งจ่ายไฟเป็นเวอร์ชันที่เรียบง่าย

ในแหล่งจ่ายไฟนี้คุณสามารถใช้หม้อแปลงไฟฟ้าแบบสเต็ปดาวน์ที่มีความจุไม่เกิน 5 วัตต์ที่มีแรงดันเอาต์พุต 14 ... 15 V. การใช้พลังงานมีขนาดเล็กดังนั้นวงจรเรียงกระแสจะทำตามวงจรครึ่งคลื่นซึ่งทำให้เป็นไปได้ หม้อแปลงจากแอมพลิฟายเออร์เสาอากาศ "ขัด" ค่อนข้างเหมาะสม

การตรวจสอบก่อนการประกอบขั้นสุดท้าย

ตามที่ได้กล่าวไปแล้วอุปกรณ์ที่ประกอบอย่างเหมาะสมไม่จำเป็นต้องปรับ แต่ควรตรวจสอบก่อนประกอบขั้นสุดท้าย ก่อนอื่นการตรวจสอบการทำงานของแหล่งจ่ายไฟ: แรงดันไฟฟ้าที่ไดโอดซีเนอร์ควรเป็น 12 V การทำเช่นนี้จะดีกว่าก่อนที่จะติดตั้ง microcircuit บนบอร์ด

หลังจากนั้นคุณควรเชื่อมต่อเทอร์โมคัปเปิลและตั้งค่าแรงดันไฟฟ้าประมาณ 5 ... 5.5 V สำหรับเครื่องยนต์ของตัวต้านทาน R8แทนที่จะเป็น triac ให้เชื่อมต่อ LED ผ่านตัวต้านทานด้วยความต้านทาน 50 ... 100 โอห์มกับเอาท์พุทที่คดเคี้ยวของเครื่องกำเนิดบล็อก หลังจากอุปกรณ์เชื่อมต่อกับเครือข่ายแล้ว LED นี้จะสว่างขึ้นซึ่งบ่งชี้การทำงานของเครื่องกำเนิดไฟฟ้าที่ปิดกั้น

หลังจากนั้นคุณควรอุ่นเทอร์โมคัปเปิลอย่างน้อยหัวแร้ง - LED ควรดับ ดังนั้นจึงเหลือเพียงการรวบรวมอุปกรณ์และตั้งอุณหภูมิที่ต้องการด้วยเทอร์โมมิเตอร์เท่านั้น สิ่งนี้ควรทำเมื่อมีการเชื่อมต่อ triac และตัวทำความร้อนแล้ว

การพูดของ Triac แน่นอนว่าคุณสามารถใช้ KU208G ในประเทศได้ แต่ไม่ได้เปิดตัว triacs เหล่านี้ทั้งหมดคุณต้องเลือกอย่างน้อยหนึ่งชิ้นจากหลาย ๆ ชิ้น นำเข้าดีขึ้นมากนำเข้า BTA06 600A กระแสสูงสุดที่อนุญาตของ triac 6A, แรงดันย้อนกลับของ 600V ซึ่งค่อนข้างเพียงพอสำหรับใช้ในเครื่องควบคุมอุณหภูมิ

Triac ติดตั้งบนหม้อน้ำขนาดเล็กซึ่งถูกยึดเข้ากับบอร์ดด้วยสกรูที่มีชั้นวางพลาสติกสูง 8 มม. LED HL1 และ HL2 ถูกติดตั้งที่แผงด้านหน้าตัวต้านทาน R6, R8, R9 ก็ถูกติดตั้งเช่นกัน ในการเชื่อมต่ออุปกรณ์เข้ากับเครือข่ายเครื่องทำความร้อนและเทอร์โมคัปเปิลจะใช้ขั้วต่อเทอร์มินัลหรือเพียงแค่ มินัลบล็อก.

บอริส Aladyshkin

ดูได้ที่ e.imadeself.com

: