Categorias: Reparação de eletrodomésticos

Número de visualizações: 22885

Comentários sobre o artigo: 0

Como encontrar um defeito e reparar uma furadeira elétrica

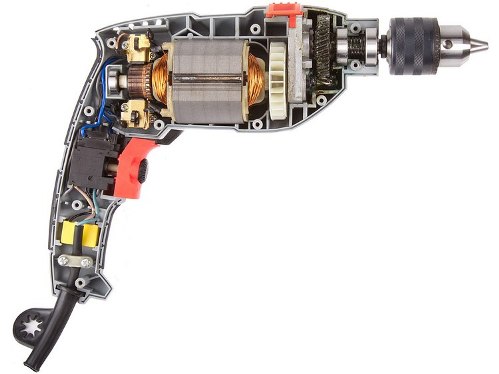

Uma broca de impacto é capaz de realizar perfurações convencionais apenas com impacto. A caixa de velocidades desses dispositivos pode ter uma ou duas velocidades. Como funções adicionais, há um curso reverso e a capacidade de configurar a velocidade ociosa desejada.

Uma broca de impacto possui duas engrenagens helicoidais que entram em contato durante a operação normal da broca. Quando é necessário perfurar com impacto, uma engrenagem se move, formando um espaço com a engrenagem na frente. Além disso, a engrenagem traseira permanece estacionária e a da frente começa a deslizar pelos dentes e a mover o cartucho para cima e para baixo. É assim que o impacto de muitos exercícios de impacto é criado. Além disso, o número de golpes desse tipo pode ser de 40.000 em um minuto.

Note-se que a função de choque da broca deve ser usada apenas na maioria dos casos de emergência. Se a broca for constantemente usada com uma função de choque, muito em breve o mecanismo do martelo poderá falhar. Trata-se de engrenagens, que mais cedo ou mais tarde serão reduzidas e o modo de operação de choque desaparecerá.

Furadeira elétrica:

Uma ferramenta como uma furadeira de percussão é uma ferramenta indispensável na construção. Por exemplo, ela pode facilmente perfurar um tijolo. Quanto ao concreto, o desempenho de uma furadeira de impacto depende da marca de concreto na qual você precisa perfurar.

Por exemplo, com o 300º grau de concreto, a partir do qual as partições internas das salas são geralmente construídas, uma furadeira de impacto lida perfeitamente. Mas isso não pode ser dito sobre o 400º grau de concreto, que está envolvido na construção de paredes de suporte de carga. Nesse caso, você deve usar uma broca de martelo.

Veja também: Especificações e funções de furadeiras elétricas

Uma furadeira elétrica é a ferramenta elétrica mais popular durante qualquer reparo, portanto frequentemente falha devido ao uso frequente e intensivo. Se você possui as habilidades e a experiência básicas em reparar essas ferramentas, não será difícil reparar a broca.

Possíveis avarias na furadeira de impacto

Pode haver várias razões para quebras desse tipo de ferramenta; há uma opinião de que a principal razão é a operação inadequada da broca ou não a "firmeza" da ferramenta, por causa da qual seu interior consiste em componentes de baixa qualidade. Entre outras razões mais técnicas, podemos distinguir o seguinte:

-

Falha na parte móvel do motor elétrico, seu estator ou âncora;

-

Falha no rolamento;

-

Avaria do botão (regulador de velocidade);

-

Falha na chave reversa;

-

Deterioração dos coletores de escovas e sua queima;

-

Uma quebra de fio no cabo, na própria broca ou na própria bobina do motor;

-

Falha na caixa de engrenagens ou no mandril.

Como encontrar a falha

Para entender a causa da avaria, às vezes acontece que ela não é visível imediatamente, por exemplo, a broca simplesmente não gira. A inspeção começa com um cabo de alimentação, geralmente devido ao uso intensivo, o cabo é interrompido na área do plugue ou onde-outra coisa. Inspecione também o botão e vários controles. Tente pôr em marcha o cartucho.

Como todos os procedimentos de diagnóstico terminam, é necessário desmontar a broca para obter acesso e examiná-la por dentro. Para isso, desaparafuse (todos) os parafusos ao redor do perímetro do corpo da broca e remova a metade superior do corpo. Ao desaparafusar os parafusos, prestamos atenção ao seu comprimento e lembramos em qual orifício os parafusos tinham, qual é o comprimento; é mais fácil deixá-los imediatamente na parte removida da caixa.

Inspecionamos o cabo de alimentação e a fiação interna quanto a queimaduras, quebras e a confiabilidade da conexão do contato.No local em que o cabo de alimentação entra no corpo da broca, geralmente é possível ver uma camada externa danificada do isolamento, sua ruptura e o próprio cabo de alimentação eventualmente ser torcido.

Se você tiver um botão com defeito ou interruptor de reversão, é mais fácil substituí-lo por um novo. É claro que você pode desmontar, limpar os contatos, mas será difícil montar, muitas peças pequenas e molas das quais todos se esforçam para pular.

Um dos tipos mais comuns de danos é o desgaste das escovas do motor, e você pode substituí-las facilmente em casa. Às vezes, as escovas podem ser substituídas sem desmontar o corpo da broca, se o projeto permitir.

Para alguns modelos, basta desaparafusar os plugues das janelas de instalação e instalar novos pincéis. Para outros modelos, é necessária a desmontagem do estojo para substituição, neste caso, é necessário remover cuidadosamente os porta-escovas e remover as escovas gastas.

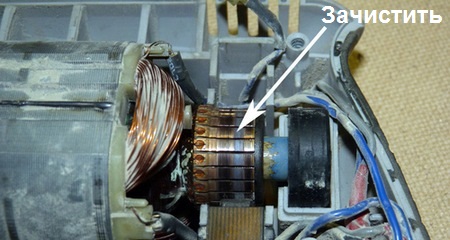

Um sinal característico de um problema com as escovas elétricas é uma forte operação instável e instável do motor elétrico quando ele funciona de forma intermitente ou irregular. O que vem do contato elétrico intermitente entre escovas e placas no coletor.

Você também não deve permitir que os pincéis se desgastem com um tamanho mínimo. Isso é perigoso porque o espaço entre a escova e as placas coletoras pode aumentar. Como resultado, ocorre um aumento de faíscas, as placas do coletor estão muito quentes e podem "se afastar" da base do coletor, o que levará à necessidade de substituir a armadura.

É necessário limpar regularmente as placas coletoras de fuligem e verificar constantemente a tensão do encaixe das escovas no tambor coletor. Outras avarias da parte elétrica podem ocorrer na forma de falta de rotação do motor de perfuração, quando não há sinais de ligar o motor (nenhum zumbido é ouvido).

Se a broca não ligar e seu mandril for girado facilmente pela força comum, é provável que possamos assumir um mau funcionamento da parte elétrica.

O motivo da especificidade da causa é verificado à medida que se torna disponível, o cabo de alimentação, o botão de controle de velocidade, o capacitor de partida e os enrolamentos do motor são verificados, tudo é chamado simplesmente com um multímetro no modo de resistência.

Entre as falhas elétricas, pode-se observar uma quebra da âncora. Os danos à âncora ou ao estator ocorrem por duas razões - operação inadequada e fio de enrolamento de baixa qualidade. Os principais fabricantes com reputação mundial usam fio de alta qualidade com isolamento duplo e verniz resistente ao calor, o que aumenta significativamente a confiabilidade dos motores e pode prolongar significativamente a vida útil da sua broca. Modelos baratos não suportam robôs de superaquecimento prolongado e intenso.

A falha da âncora (mau funcionamento da bobina) pode ser diagnosticada por um odor característico, um aumento de faíscas durante a operação. E durante a inspeção, você pode ver os enrolamentos carbonizados do fio. Mas você também pode observar uma queda na potência do motor, o que significa que os enrolamentos começaram a queimar, a resistência deles já mudou, o que pode ser visto com a ajuda de um testador.

É possível observar essas quebras da armadura e do estator: quebras elétricas entre as curvas, quebras no “corpo” (circuito magnético) e quebras do enrolamento. A quebra no alojamento pode ser determinada usando um megômetro (multímetro), tocando as sondas em qualquer saída do enrolamento e do circuito magnético. Resistência superior a 500 megaegohms indica ausência de avaria.

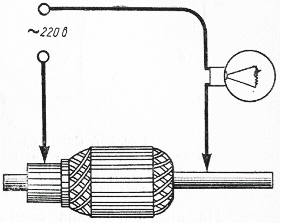

Você deve saber que, idealmente, as medições devem ser feitas por um megômetro profissional, no qual a tensão de medição não é inferior a 100 volts. Ao fazer medições com um multímetro simples, é impossível determinar com precisão que não há avaria, mas você pode determinar que há definitivamente uma avaria. Outra quebra pode ser medida por um método simples, usando uma lâmpada conectada a uma rede de 220 volts com um terminal e usando os segundos fios para as placas do corpo e do coletor.

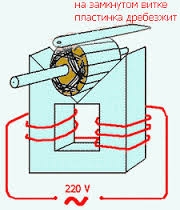

Uma quebra de turno de uma âncora será um pouco mais difícil de determinar.Para fazer isso, você pode usar um transformador especial, que possui apenas um enrolamento primário e uma interrupção no circuito magnético na forma de uma calha, para instalar âncoras nele. Nesse caso, a âncora com seu núcleo se torna o enrolamento secundário.

Girando a âncora, para que houvesse enrolamentos, colocamos uma fina placa de metal no núcleo da armadura. Se o enrolamento estiver em curto-circuito, a placa começará a chocalhar fortemente, enquanto o enrolamento esquenta significativamente.

Muitas vezes, o fechamento entre curvas pode ser visto durante uma inspeção de rotina, as curvas podem ser dobradas, enrugadas. Você pode tentar consertar você mesmo dobrando as voltas fechadas ou dobradas do fio para os lados.

Para encontrar a quebra do enrolamento da armadura, você pode conectar um miliamperímetro às placas de armadura adjacentes e girar a arma lentamente. Em enrolamentos inteiros, uma certa corrente idêntica aparecerá, uma corrente oscilante mostrará um aumento na corrente ou sua completa ausência.

Por um método de comparação, você pode encontrar um com defeito ou garantir que esteja funcionando se todos os enrolamentos derem o mesmo valor no multímetro.

Uma quebra nos enrolamentos do estator é determinada pela conexão de um ohmímetro nas extremidades desconectadas dos enrolamentos; a ausência de resistência indica uma quebra completa. Nesse caso, faça reparos com suas próprias mãos, rebobinar a âncora ou o estator, sem dispositivos especiais, é impossível.

Ao rebobinar os enrolamentos, é necessário atender às condições: enrolar os enrolamentos em uma direção, na bobina o início do enrolamento é marcado, o fio é enrolado no sentido horário, após o qual o final da saída é marcado. O segundo enrolamento é enrolado na mesma direção, com uma marca dos achados no início e no final.

Para substituir o rotor ou o estator, é necessário desmontar a carcaça, desconectar os fios, escovas, se necessário, remover a engrenagem de transmissão e remover todo o motor junto com os mancais de pressão. Compre uma substituição e insira tudo de volta.

Se você suspeitar de uma falha no botão (controlador de velocidade), verifique se há tensão no terminal de entrada e saída do botão. Se, quando o botão for pressionado, a tensão de saída não aparecer, será necessário desmontar o compartimento do botão e inspecionar todos os contatos.

Como regra, a queima ou a aderência de contatos é determinada visualmente. Todos os contatos devem ser bem limpos com álcool e limpos com uma lixa para moagem. Em seguida, verifique a voltagem novamente. O reparo do botão faça você mesmo só é possível com certas habilidades.

É importante entender que, após a abertura do gabinete, muitos detalhes da troca simplesmente desaparecem do gabinete. Isso só pode ser evitado levantando a tampa com suavidade e precisão inicialmente.

Ao substituir um botão por um novo, você precisa ter certeza de que o novo botão foi projetado para o poder de uma broca específica. Assim, por exemplo, para uma broca de 750 watts, o regulador deve ter uma corrente de pelo menos 3,4 amperes.

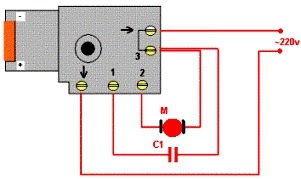

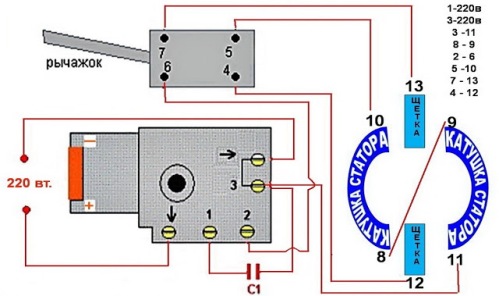

Diagrama de fiação do botão do botão de perfuração:

O botão de reversão é verificado da mesma maneira sequencialmente. O mecanismo reverso é baseado em um sistema de fazer e quebrar contatos. Sua prevenção é realizada de maneira semelhante ao botão Iniciar.

Diagrama de fiação para o botão de controle de velocidade e a broca de martelo reversa:

A causa da "não operação" do motor elétrico também pode ser a falha do capacitor de partida. Normalmente, o estado inoperante do capacitor pode ser visto por uma mudança de cor. Mas é mais confiável medir sua capacidade e comparar com o valor de face.

Reparação da parte mecânica da broca

Na parte mecânica da broca de impacto, também pode haver várias quebras, por exemplo, obstrução do eixo da broca. Se o cartucho não puder ser rolado manualmente, enquanto o motor estiver vibrando quando ligado, a causa provavelmente será uma falha na caixa de engrenagens ou nos rolamentos. Uma causa comum de falha é a destruição dos rolamentos axiais.

Também podem ocorrer danos à caixa de engrenagens quando o cartucho é acionado manualmente e o motor elétrico está em funcionamento, e a rotação não é transmitida ao eixo principal.Todas as falhas na parte mecânica podem causar paradas periódicas e falhas durante a operação, zumbido, retificação e velocidade de rotação do eixo insuficiente.

O princípio da broca de impacto é baseado no movimento de translação de duas catracas que se repelem durante a rotação do eixo do motor. Durante a perfuração do martelo, o motor aciona o eixo.

A partir do eixo do motor, os movimentos rotacionais são transmitidos para a engrenagem maior da caixa de engrenagens na qual a catraca está rigidamente fixada.

Diagrama da caixa de engrenagens planetárias:

A superfície ondulada da catraca da engrenagem grande desliza ao longo da superfície ondulada da segunda catraca, rigidamente fixada ao alojamento da engrenagem, realizando ações de impacto.

Com o tempo, durante uma operação prolongada e intensiva da broca no modo de perfuração com um choque, as superfícies onduladas das catracas se desgastam, o impacto se torna cada vez mais fraco ou quase inexistente. É necessário inspecionar as peças desgastadas da engrenagem e, se necessário, substituí-las por novas.

Ao congestionar um cartucho ou uma retificação audível, primeiro é necessário desmontar o corpo da broca e inspecionar o estado das engrenagens na caixa de engrenagens. A deterioração das ranhuras de fixação ou dos dentes da engrenagem quebrados indica a falha da peça. Essa engrenagem deve ser substituída.

As engrenagens inspecionam toda a circunferência, girando suavemente os eixos manualmente. Os rolamentos podem ser verificados girando o eixo neles. Quando o eixo estiver funcionando muito duro, comece lubrificando os mancais. Se isso não ajudar, eles serão removidos do eixo usando um extrator especial.

As mãos rolam a pista de rolamento. Se o movimento for difícil ou sons estranhos forem ouvidos, o rolamento deve ser substituído. Se o rolamento não for substituído a tempo, isso causará um atolamento da armadura ou, na melhor das hipóteses, o rolamento simplesmente girará no assento.

Para chegar aos mancais da broca, é necessário remover completamente o motor com a caixa de velocidades, removendo previamente as escovas para que não quebrem e que não apareçam.

Antes de retirar o interior da broca, considere cuidadosamente o que estava onde, para que, durante a montagem, como geralmente acontece com artesãos "experientes", não haja muitos elementos desnecessários difíceis de encontrar. Não perca a bola, que está localizada na extremidade do eixo do mandril, ela é responsável pela perfuração com e sem impacto.

Se necessário e desgaste severo no mandril, desenrosque o parafuso de fixação, localizado dentro do mandril. Depois disso, desaparafuse o cartucho com uma rosca esquerda e remova-o do eixo. O cartucho é substituído por um novo.

Freqüentemente, uma broca é interrompida durante um trabalho sério, durante um reparo iniciado ou em outras condições, para não perder tempo e isso não seria um problema para você, lembre-se de como reparar a broca. Você deve conhecer o design da broca usada e determinar com facilidade e rapidez a causa do mau funcionamento e eliminá-lo.

Veja também sobre este tópico:Por que o motor da escova de faísca eComo verificar o motor elétrico - dicas simples para eletricistas

Veja também em e.imadeself.com

: