категории: Новаци електротехници, Книги и видео курсове по електротехника и електроника, Индустриален електротехник, Програмируеми контролери

Брой преглеждания: 32688

Коментари към статията: 5

PLC езици за програмиране и софтуерна платформа за автоматизация на CoDeSys

Вземете най-простия пример: трябва да включите пресата 1 секунда, след като операторът едновременно държи двата бутона в натиснато състояние. По този начин ние гарантираме, че и двете ръце на оператора са заети и му даваме време да следи готовността на машината. Най-простото решение е да свържете контактите на двата бутона последователно и да поставите електронно реле с таймер. Ако таймерът позволява регулиране на времето на забавяне, тогава такава схема ще осигури известна гъвкавост на системата, но не твърде висока.

Вземете най-простия пример: трябва да включите пресата 1 секунда, след като операторът едновременно държи двата бутона в натиснато състояние. По този начин ние гарантираме, че и двете ръце на оператора са заети и му даваме време да следи готовността на машината. Най-простото решение е да свържете контактите на двата бутона последователно и да поставите електронно реле с таймер. Ако таймерът позволява регулиране на времето на забавяне, тогава такава схема ще осигури известна гъвкавост на системата, но не твърде висока.

Всякакви допълнителни условия, например изискването за контрол на последователността на натискане на бутони, ще ни поставят в трудна ситуация - ще бъдем принудени да променим схемата чрез въвеждане на допълнителни релета. Това не е труден проблем, при условие че такава необходимост възниква изключително рядко.

Но в условията на конкурентно производство времето, необходимо за навлизане на нов продукт на пазара, е от решаващо значение и затова, когато става въпрос за гъвкаво автоматизирано производство, пренастройката на оборудването трябва да се извърши бързо, с минимални разходи.

Допълнителен проблем е увеличаването на сложността на системата за управление с развитието на производството и появата на допълнителни функции (усложнения на алгоритъма на работа).

Всеки специалист по автоматизация също се сблъска с проблема с изграждането на система за контрол на оборудването в тази област, с която той не е достатъчно запознат: липсата на ясно изложение на проблема, появата на нови условия при въвеждането на оборудването може да направи невъзможно успешното изпълнение на проекта.

Необходимо беше да се създаде устройство за управление, чийто алгоритъм на работа може да бъде променен, без да се преработи схемата на свързване на системата за управление и в резултат на това възникна логична идея да се заменят управляващите системи с „твърда” логика на работа (набор от релета, регулатори, таймери и т.н.) от автомати с програмируема логика на работа. Така родени програмируеми логически контролери (PLC), За първи път PLC се използват в САЩ за автоматизиране на производството на монтажни линии в автомобилната индустрия (1969 г.).

Тъй като дефиницията на „програмируем логически контролер“ беше „програмируема“, почти веднага възникна въпросът как да програмираме PLC?

Алгоритмичните езици за програмиране на компютрите от онова време бяха ориентирани към решаване на изчислителни задачи. Професията на програмист се смяташе за изключително рядка и трудна, нямаше такива специалисти на нито един производствен обект. Идеална опция би била автоматично превеждане на схемите на релейните машини в PLC програми.

Защо не? Така в PLC се появи език на релейно-контактните вериги (RCS или LD в английските източници Ladder Diagram), Технологът би могъл да „прекрои“ управляващата верига на дисплея на PLC станцията за програмиране. Естествено, диаграмата е изобразена не графично, а с помощта на условни символи.

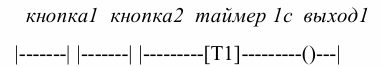

Например описаната по-горе задача може да бъде програмирана по следния начин:

Вляво и вдясно в такава програма виждаме вертикални силови шини, свързани с хоризонтални вериги. Схемите могат да се състоят от техните контакти и някои допълнителни елементи (например таймер), свързани паралелно или последователно. Вдясно всяка верига завършва с релейна намотка. Контактите на това реле могат от своя страна да присъстват и в други вериги. По този начин е възможно да се направи доста сложна схема, подобна по функционалност на реална релейна верига.

Първите програми за програмиране бяха много обемисти устройства, превозвани от няколко души. Независимо от това, PLC започнаха активно да заменят още по-обемисти и най-важното - релейни шкафове за автоматизация с „твърда“ логика.

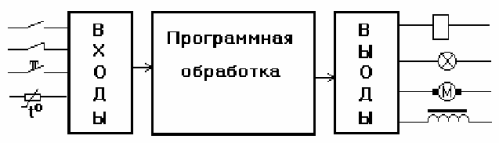

Физически PLC е един или повече блокове, имащи специфичен набор от изходи и входове за свързване на датчици и задействащи механизми (виж фиг. 1).

Логиката на неговата работа е описана в софтуера и се изпълнява от вградения микропроцесор. В резултат точно същите PLC устройства могат да изпълняват напълно различни функции. За промяна на алгоритъма на работа не са необходими хардуерни промени.

Фиг. 1. Принципът на работа на PLC

Развитието на електрониката доведе до зашеметяващото миниатюризиране на PLC. Днес има миниатюрни програмируеми контролери, оборудвани с малък дисплей и вградени възможности за програмиране, такива контролери се наричат програмируеми релета. Типичните задачи на програмируемите релета са много прости локални системи, имащи до дузина входове и няколко изхода на силовите релета.

Написването на по-сложна програма с помощта на вграденото дистанционно не е лесно. По подобен начин лесно можем да напишем SMS текст на клавиатурата на мобилен телефон, но дори въвеждането на няколко страници текст, да не говорим за големи обеми, изглежда проблематично. За това има лични компютри (персонални компютри), които осигуряват много по-удобни условия за работа на хората.

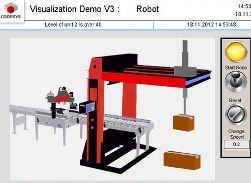

Един модерен PLC може да замени десетки регулатори, стотици таймери и хиляди релета. Използването на компютър за програмиране на такава система изобщо не е трудно. Използването на PC като PLC станция за програмиране е доминиращото решение днес. Това не само опростява програмирането, но и решава проблемите с архивирането на проекти, подготовката на документация, визуализирането и моделирането. Компютърът предоставя удобен универсален инструмент за програмиране на най-простите локални задачи на PLC, както и за системи за контрол на процесите.

Моля, обърнете внимание, че когато говорим за PLC програмиране, винаги се връщаме към това как да направим този процес прост и удобен за хората. Изглежда, че веднъж програмиран PLC ще работи години и не е много важно дали програмата му ще изглежда красива, основното е, че работи добре.

За съжаление това не е така. Необходимостта от промяна на програмата в PLC възниква редовно понякога и неочаквано. Затова трябва да бъде написано така, че всеки човек, а не само неговият автор, да може бързо да го разбере и бързо да направи необходимите подобрения. Да се каже, че програмите са написани за PLC, не е напълно коректно.

Всички програми са написани от човека и са предназначени за четене от човека. Всеки инструмент за програмиране в крайна сметка дава инструкциите на микропроцесора в машинните му кодове. За него няма разлика на какъв език е написана програмата.

Споменати по-горе LD език е изобретен в САЩ през периода на релейната автоматизация. Модата за PLCs дойде в Европа малко по-късно, когато релейните шкафове вече бяха успешно заменени с шкафове с логически схеми. Затова възникна необходимостта от изобретяване на други езици за програмиране, разбираеми за ново поколение инженери.

Така в Германия се появиха езици на прости текстови инструкции, наподобяващи асемблер (IL). Във Франция графиката езици на функционална блокова схема (FBD) и диаграми на високо ниво, описващи етапите и условията на преходите (Graphset, модерен SFC). Използвани са и езиците, използвани за програмиране на компютри (Pascal, Basic). В края на седемдесетте се развива изключително трудна ситуация.

Всеки производител на PLC (включително в СССР) разработи свой собствен език за програмиране, поради което PLC устройствата на различни производители бяха несъвместими със софтуера, в допълнение имаше проблем с несъвместимостта на хардуера. Замяната на PLC с продукт от друг производител се превърна в огромен проблем.Купувачът на PLC беше принуден да използва продукти на само една компания или да харчи енергия за изучаване на различни езици и пари за придобиване на подходящи инструменти.

В резултат на това през 1979 г. в рамките на Международната електротехническа комисия (IEC) е създадена специална група технически експерти по проблемите на PLC. Тя получи задачата да разработи стандартни изисквания за хардуер, софтуер, правила за инсталиране, тестване, документация и PLC комуникации.

През 1982 г. е публикувана първата чернова версия на стандарта, която получава името IEC 1131. Поради сложността на получения документ е решено да се раздели на няколко части, третата част от стандарта „PLC езици за програмиране“ е посветена на проблемите на програмирането.

Тъй като IEC премина от 5 цифрови нотации от 1997 г., правилното име на международната версия на частта от стандарта, посветена на програмните езици на PLC, е IEC 61131-3. Работната група на IEC взе доста оригинално решение. От цялото разнообразие на езици за програмиране на PLC, съществували по времето на разработването на стандарта, бяха идентифицирани 5 езика, които бяха най-широко използвани.

Езиковите спецификации бяха финализирани, така че стана възможно използването на стандартизиран набор от елементи и типове данни в програми, написани на който и да е от тези езици. Този подход на IEC е критикуван повече от веднъж, но времето доказа доказателността на това решение.

Прилагането на такъв подход даде възможност за привличане на специалисти от различни области на знанието (и, което е особено важно, от различни квалификации) за програмиране на един и същ PLC: програмиране на специалисти по автоматизация (и дори електротехници) програмиране в LD, специалисти в областта на полупроводниковата схема и автоматичното управление, за които обичайният език е FBD, програмисти с опит в писане на програми за компютри на асемблиращ език (съответства на езика на IL за PLC), на езици на високо ниво (език ST), дори и такива, далеч от Технолозите по програмиране получиха своя инструмент за програмиране - езика SFC.

Въпреки че въвеждането на системите за програмиране IEC не изостави напълно услугите на професионални програмисти (обаче тази цел не беше поставена), но позволи да се намалят изискванията за квалификация и съответно цената на труда за PLC програмистите. Стандартизацията на езиците позволи (поне частично) да реши проблема с зависимостта на потребителя на PLC от конкретен производител.

Всички съвременни PLC са оборудвани с инструменти за програмиране IEC 61131-3, което опростява работата на потребителите на контролерите (можете да използвате PLC на различни компании без преквалификация на разходите) и в същото време премахва редица проблеми за производителите на PLC (можете да използвате PLC компоненти от други производители).

Стандартът значително разшири възможностите на пазара на труда на специалист по PLC програмиране. Точно както автомеханикът със стандартен набор от инструменти може да предприеме ремонт на всяка част (с изключение на нестандартната) на машина на всяка компания, така и специалистът, изучил езиците на IEC 61131-3, ще може да разбере програмата на всеки съвременен PLC. Това даде възможност да се намали както зависимостта на компанията от специалиста по програмиране на PLC, така и специалиста от компанията.

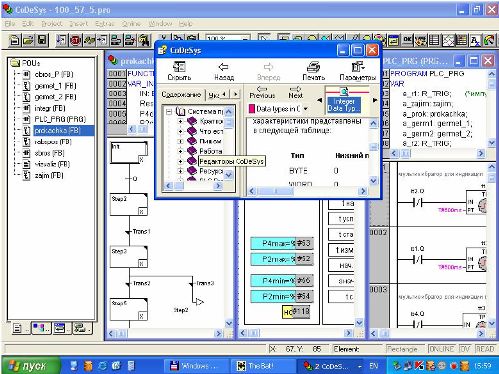

Днес водещата позиция на пазара на системите за програмиране на IEC е CoDeSys комплекс Немска компания 3S-Smart Software Solutions GmbH. Използва се от 190 компании по света, като повечето от тях са водещи производители на оборудване и / или системи за индустриална автоматизация.

В Русия PLCs с CoDeSys са добре познати на специалистите; гамата от продукти, произведени под контрола на тези PLC, е огромна. CoDeSys включва 5 специализирани редактора за всеки от стандартните езици за програмиране:

-

Списък с инструкции (IL),

-

Функционални блокови диаграми (FBD),

-

Релейни контактни вериги (LD),

-

Структуриран текст (ST),

-

Последователни диаграми на функции (SFC).

Редакторите се поддържат от голям брой помощни инструменти, които ускоряват въвеждането на програмата. Това са асистент за въвеждане, автоматично деклариране на променливи, интелигентна корекция на входа, цветово маркиране и контрол на синтаксиса по време на въвеждане, мащабиране, автоматично поставяне и свързване на графични елементи.

В един проект можете да комбинирате програми, написани на няколко езика на IEC или да използвате един от тях. Няма специални изисквания за избор на език. То се дължи единствено на личните предпочитания.

Най-популярният език в Русия е ST. Това е език на текста, който е леко адаптиран Pascal. Вторият най-популярен графичен език е FBD, следван от LD. В допълнение към инструментите за подготовка на програми, CoDeSys включва интегриран отладчик, емулатор, инструменти за визуализация и управление на проекти, PLC и мрежови конфигуратори.

Олицетворение на друга неочаквана идея, колективно генерирана от потребители на CoDeSys, беше доброволното сдружаване на производители на PLC, подкрепящи CoDeSys, в нестопанската организация CoDeSys Automation Alliance (CAA). Същността на идеята е да превърне производителите на продукти за индустриална автоматизация, поддържащи CoDeSys, в партньори (доколкото това е възможно на конкурентен пазар) и да неутрализира последствията от конкуренцията между производителите за потребителите на PLC.

Вместо нарочно да създават технически пречки, които не позволяват на потребителите лесно да използват продукти на друга компания, членовете на CAA умишлено предприемат мерки, за да гарантират съвместимостта на своите продукти.

Потребителят може да бъде сигурен, че приложението му CoDeSys ще работи във всеки контролер на всяка компания, която е член на CAA. Потребителят може да бъде сигурен, че инструментите, които използва (CoDeSys), са били проверени от хиляди потребители по целия свят. Потребителят винаги може да обсъди своите трудности и да получи реална помощ от широк кръг от колеги, които имат опит в решаването на подобни проблеми.

Брокарев А.Ж., Петров И.В. Фирма "ПРОЛОГ"

Вижте също на e.imadeself.com

: