категории: Препоръчани статии » Практическа електроника

Брой преглеждания: 407784

Коментари към статията: 11

Точково заваряване в домашната работилница

Сортове и класификация на заваряването

Сортове и класификация на заваряването

Заваряването е процесът на получаване на интегрална връзка на части, дължаща се на образуването на междутомни връзки в заваръчния шев. Такива връзки възникват под въздействието на локално или общо нагряване на детайлите, които трябва да бъдат заварени, или под въздействието на пластмасова деформация, или и двете.

Заваряването най-често се използва за съединяване на метали и техните сплави, за присъединяване към термопластици и дори в медицината. Но заваряването на жива тъкан е извън обхвата на тази статия. Ето защо, разгледайте накратко само тези видове заваряване, които се използват в технологията.

Съвременното развитие на заваръчната технология е такова, че позволява заваряването да се извършва не само в производствени условия, но и на открито и дори под вода. През последните години заваряването като експеримент вече се извършва в космоса.

За производството на заваряване се използват различни видове енергия. На първо място, това е електрическа дъга или пламък на газова горелка. По-екзотични източници са ултразвукът, лазерното лъчение, електронният лъч и триещото заваряване.

Всички заваръчни операции са свързани с висока опасност от пожар, замърсяване с газове от вредни газове, ултравиолетово лъчение и просто риск от токов удар. Следователно извършването на заваръчни работи изисква стриктно спазване на правилата за безопасност.

Всички методи на заваряване, в зависимост от вида на енергията и технологията на нейното използване, се разделят на три основни класа: термичен клас, термомеханичен клас и механичен клас.

Термичното заваряване се извършва чрез топене поради използването на топлинна енергия. Той е най-вече широко известен електродъгово заваряване и газово заваряване, Термомеханичното заваряване се извършва с използване на топлинна енергия и механично налягане. За механично заваряване се използва енергията на налягане и триене. Всички раздели на заваряване на класове са направени в съответствие с GOST 19521-74.

Точково заваряване

Точковото заваряване се отнася до категорията на така нареченото контактно заваряване. В допълнение към него, там също принадлежат заварка и шев. В условията на домашна работилница последните два вида са практически невъзможни за изпълнение, тъй като оборудването е твърде сложно, за да се повтори в занаятчийски условия. Следователно само по-нататък точково заваряване.

Според горната класификация точковото заваряване принадлежи към термомеханичния клас. Процесът на заваряване се състои от няколко етапа. Първо, частите, които трябва да бъдат заварени, предварително комбинирани в желаното положение, се поставят между електродите на заваръчната машина и се притискат един към друг. Тогава те се нагряват до състояние на пластичност и последваща ставна пластична деформация. При използване на автоматично оборудване в промишлени условия се постига честота на заваряване от 600 точки в минута.

Кратка технология за заваряване на място

Частите се нагряват чрез подаване на краткосрочен импулс на заваръчния ток. Продължителността на импулса варира между 0,01 ... 0,1 сек в зависимост от условията на заваряване. Този краткосрочен импулс осигурява топенето на метала в зоната на електродите и образуването на общо течно ядро и за двете части. След отстраняването на текущия импулс компонентите се държат под налягане за известно време, за да се охладят и кристализират разтопеното ядро.

Натискането на частите по време на заваръчния импулс осигурява образуването около разтопената сърцевина на уплътнителната лента, което предотвратява разпръскването на стопилката от заваръчната зона. Поради това не са необходими допълнителни мерки за защита на точката на заваряване.

Силата на сгъстяване на електродите трябва да се отстрани с известно закъснение след края на заваръчния импулс, което осигурява условия за по-добра кристализация на разтопения метал. В някои случаи на крайния етап се препоръчва да се увеличи силата на затягане на частите, което осигурява коване на метала и елиминиране на нееднородности вътре в заваръчния шев.

Трябва да се отбележи, че за да се получи висококачествена заварка, повърхностите, които трябва да бъдат заварени, трябва да бъдат предварително подготвени, по-специално почистени от дебели оксидни филми или просто ръжда. За заваряване на тънки листове са достатъчни, до 1 ... 1,5 мм, т.нар кондензаторно заваряване.

Кондензаторите се зареждат непрекъснатодостатъчно малък ток, изразходващ нищожна мощност. По време на заваряването кондензаторите се разтоварват през частите, които трябва да бъдат заварени, осигурявайки необходимия режим на заваряване.

Такива източници се използват за заваряване на миниатюрни и субминиатюрни части в инструменталната, електронната и радиотехническата промишленост. В този случай е възможно заваряване както на черни, така и на цветни метали и дори в различни комбинации.

Предимства и недостатъци на точково заваряване

Както всичко на света, точковото заваряване има своите предимства и недостатъци. На първо място, предимствата включват висока рентабилност, механична якост на точковите заварки и способността за автоматизиране на процесите на заваряване. Недостатъкът е липсата на херметичност на заварките.

Домашни дизайни на машини за точково заваряване

В условията на домашна работилница може да се наложи точково заваряване, затова са разработени много устройства, подходящи за самостоятелно производство в домашни условия. Кратко описание на някои от тях ще бъде дадено по-долу.

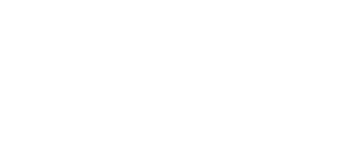

Един от първите дизайни на апарата за точково заваряване е описан в списание RADIO N 12, 1978, стр. 47-48. Схемата на устройството е показана на фигура 1.

Фигура 1. Схема на машина за точково заваряване

Такова устройство не се различава с повишена мощност, с негова помощ е възможно да се заварява ламарина с дебелина до 0,2 мм или стоманена тел с диаметър до 0,3 мм. С тези параметри заваряването е напълно възможно термодвойкикакто и заваряване на тънки части от фолио към масивни стоманени основи.

Едно от възможните приложения е заваряването на тънки листове фолио с предварително залепени тензодатчици към тестваните части. Поради факта, че частите, които трябва да бъдат заварени, са малки, силата на затягане по време на заваряване е малка, следователно заваръчният електрод е направен под формата на пистолет. Затягането на частите се извършва на ръка.

Схемата на заваръчната машина е доста проста. Основната му цел е да създаде заваръчен импулс с необходимата продължителност, който осигурява различни режими на заваряване.

Основното устройство на устройството е заваръчен трансформатор T2. Заваръчен електрод е свързан към неговата вторична намотка (съгласно схемата на горния край) с помощта на многожилен гъвкав кабел, а по-масивна заварена част е свързана с долния край. Връзката трябва да бъде достатъчно надеждна.

Заваръчният трансформатор е свързан към мрежата през изправителния мост V5 ... V8. В друг диагонал на този мост е включен тиристор V9, когато се отвори, мрежовото напрежение през моста на изправител се прилага към първичната намотка на трансформатор Т2. Тиристорът се управлява с помощта на бутона S3 „Импулс“, разположен в дръжката на заваръчния пистолет.

Когато е свързан към мрежата от спомагателен източник, кондензаторът C1 се зарежда веднага. Спомагателният източник се състои от трансформатор Т1 и токоизправител мост V1 ... V4. Ако сега натиснем бутона S3 „Импулс“, тогава кондензаторът C1 чрез затворения си контакт и резистор R1 ще се разтовари през секцията на управляващия електрод - катода на тиристора V9, което ще доведе до отварянето на последния.

Отвореният тиристор ще затвори диагонала на моста V5 ... V9 (постоянен ток), което ще доведе до включване на заваръчен трансформатор Т1.Тиристорът ще бъде отворен, докато кондензатор С1 не се разреди. Времето на разреждане на кондензатора и следователно времето на импулса на заваръчния ток може да се управлява от променлив резистор R1.

За да се подготви следващият импулс за заваряване, бутонът „Импулс“ трябва да бъде пуснат за кратко, така че кондензаторът C1 да се зареди. Следващият импулс ще бъде генериран чрез натискане на бутона отново: целият процес ще се повтори, както е описано по-горе.

Като трансформатор Т1 е подходяща всяка ниска мощност (5 ... 10W) с изходно напрежение върху III намотката от около 15 V. Намотка II се използва за подсветка, напрежението му е 5 ... 6V. При показанията C1 и R1, посочени на диаграмата, максималната продължителност на заваръчния импулс е около 0,1 sec, което осигурява заваръчен ток от 300 ... 500 A, което е напълно достатъчно за заваряване на частите с малък размер, споменати по-горе.

Трансформаторът Т2 е направен на желязо Sh40. Дебелината на комплекта е 70 мм, първичната намотка е навита с тел PEV-2 0.8 и съдържа 300 оборота. Вторичната намотка се навива веднага в два проводника и съдържа 10 оборота. Жицата на вторичната намотка е нанизана с диаметър 4 мм. Можете също така да използвате гума със сечение най-малко 20 кв. М.

Напълно е възможно тиристорът PTL-50 да бъде заменен с KU202 с буквите K, L, M, N. Освен това кондензаторът C1 ще трябва да бъде увеличен до 2000 μF. Точно това надеждността на устройството с такава подмяна може да бъде донякъде намалена.

По-мощна машина за точково заваряване

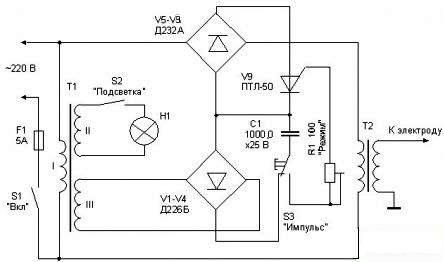

Описаното по-горе устройство може да се нарече микровълнова машина, Диаграма на по-мощен апарат е показана на фигура 2.

Фигура 2. Схематична схема на точково заваръчната машина

При по-внимателно разглеждане е лесно да се забележи, че той е структурно много подобен на предишния и съдържа същите възли, а именно: заваръчен трансформатор, полупроводников тиристорен превключвател и устройство за забавяне на времето, което осигурява необходимата продължителност на импулса на заваряване.

Тази схема ви позволява да заварявате ламарина с дебелина до 1 мм, както и тел с диаметър до 4 мм. Това увеличение на мощността в сравнение с предишната верига се постига чрез използването на по-мощен заваръчен трансформатор.

Общата схема на апарата е показана на фигура 2а. Първичната намотка на заваръчния трансформатор Т2 е свързана към мрежата чрез тиристорен близост контактор тип MTT4K. Директният ток на такъв стартер е 80 A, обратното напрежение е 800 V. Вътрешното му устройство е показано на фигура 2в.

Схемата на модула е доста проста и съдържа два тиристора, свързани противопаралелно, два диода и резистор. Контакти 1 и 3 превключват товара, докато контакти 4 и 5. са затворени.В нашия случай те се затварят с помощта на контактната група на реле К1. За да се предпази от аварийни ситуации, веригата съдържа прекъсвач AB1.

Време реле сглобени на трансформатор Tr1, диоден мост KTs402, електролитни кондензатори C1 ... C6, реле K1 и комутационни превключватели и бутони. В положението, показано на диаграмата, когато машината AB1 е включена, кондензаторите C1 ... C6 започват да се зареждат.

Кондензаторите са свързани към диодния мост с помощта на P2K превключвател с независимо фиксиране, което ви позволява да свържете различен брой кондензатори и по този начин да контролирате закъснението във времето. Резисторът R1 е инсталиран в кондензаторната зарядна верига, неговата цел е да ограничи тока на зареждане на кондензаторите в началния момент на зареждане. Това ви позволява да увеличите живота на кондензаторите. Кондензаторите се зареждат чрез нормално затворен контакт на бутона KN1.

Когато натиснете бутона KN1, той се затваря нормално - отворен контакт, който свързва релето K1 към кондензаторите за синхронизация. Обикновено - затворен контакт в този момент, разбира се, се отваря, което предотвратява свързването на реле К1 директно към токоизправителния мост.

Релето работи, затваря контролните контакти на релето на тиристора със своите контакти, което се включва на заваръчния трансформатор.След като кондензаторите се разредят, релето ще се изключи, заваръчният импулс ще спре. За да се подготвите за следващия импулс, бутонът KN1 трябва да бъде освободен.

За точен избор на времето на импулса се използва променлив резистор R2. Като реле е подходящ K1 тръстика реле тип RES42, RES43 или подобно с напрежение в отговор 15 ... 20 V. Освен това, колкото по-нисък е токът на задействане на релето, толкова по-дълго е забавянето във времето. Токът между контакти 4 и 5 на тиристорния стартер не надвишава 100 mA, така че всяко реле с нисък ток е подходящо.

Кондензатори C1 и C2 при 47 µF, C3, C4 100 µF, C5 и C6 470 µF. Работното напрежение на кондензаторите е най-малко 50 V. Трансформаторът Tr2 е подходящ за всеки с мощност не повече от 20 W с вторично напрежение 20 ... 25 V. Мостът на токоизправителя може да бъде сглобен от отделни диоди, например широко разпространените 1N4007 или 1N5408.

Заваръчният трансформатор е направен по магнитна верига от изгоряла ЛАТРА от 2,5 А. След отстраняване на старата намотка желязото се увива в най-малко три слоя лак. В краищата на магнитната верига, преди да навиете лакираната кърпа, са монтирани пръстени от тънък електрически картон, които са огънати по външния и вътрешния ръб на пръстена. Това предотвратява разрушаването на лаковата тъкан по време на навиване и последваща работа.

Първичната намотка се извършва с тел с диаметър 1,5 мм, най-добре е телта да е с изолация от плат, което подобрява условията за импрегниране на намотката с лак. За импрегниране можете да използвате лак KC521 или други подобни. Броят на завоите е показан на фигура 2b. С помощта на кранове можете да направите груба настройка на заваръчния ток. Между първичната и вторичната намотки се навива слой от памучна лента, след което намотката се импрегнира с лак.

Вторичната намотка е направена от жица с жила в силиконова изолация с диаметър 20 мм и съдържа 4 ... 7 оборота. Площ на проводника не по-малко от 300 кв. М. В краищата на проводника се монтират уши, които трябва да бъдат запоени за по-добър контакт. Възможно е да се извърши вторична намотка със сноп от няколко по-тънки проводници. Общата площ трябва да бъде поне определена и всички проводници трябва да бъдат навити едновременно. Тази конструкция на трансформатора осигурява заваръчен ток до 1500 А. Напрежението в отворена верига е 4 ... 7 V.

Механизмът за заваряване - контакт се изпълнява в съответствие с естеството на работата, извършена съгласно една от известните схеми. Най-често това са клещи за заваряване. Налягането, създадено от механизма, е около 20 KG / cm2. По-точно, това усилие е избрано по практичен начин. Контактите са от меден или берилиев бронз. В същото време размерът на контактните подложки трябва да бъде възможно най-малък, което гарантира по-добро заваряване на сърцевината.

Аматьорските дизайни за точково заваряване вече могат да се намерят много. Всичко влиза в игра. Например, един от дизайните е базиран на силови трансформатори TS270 от стари телевизори с цветни тръби. За да създадете такава инсталация, бяха необходими шест трансформатора. Появяват се дори микропроцесорно управлявани вериги, но общото значение на структурите остава непроменено: за създаване на краткосрочен импулс на заваръчния ток и достатъчна сила на затягане на мястото на заваряване.

Борис Аладишкин

Вижте също на e.imadeself.com

: