Catégories: Comment ça marche

Nombre de fois vus: 13158

Commentaires sur l'article: 1

Comment les câbles et les fils

Le processus de fabrication des fils et câbles est mis en œuvre technologiquement en plusieurs étapes, dont les principales sont: l'étirage de la pièce, l'application de l'isolant, et la dernière étape consiste à enrouler le produit fini dans des baies. En fait, tout est un peu plus compliqué, et au moins deux grands ateliers sont affectés à la production de câbles - un atelier de traitement des billettes de cuivre et un atelier d'application des gaines.

Dans le premier atelier, le fil de cuivre est tiré en fils et torsadé, et déjà dans le deuxième atelier, les pièces sont passées par des lignes d'extrusion, où le câble prend une forme complètement isolée et est enroulé en bobines.

Examinons cependant plus en détail le processus technologique pour la production de câbles et de fils et, étape par étape, sur l'exemple de la production de fils de marque PVS.

La matière première des noyaux en cuivre est ce que l'on appelle le fil machine, qui est une billette de cuivre relativement épaisse d'un diamètre d'environ 10 mm, et ils sont livrés à l'usine. Ici, à l'aide d'une machine à étirer grossièrement, le fil machine en cuivre est travaillé à froid - il passe sous pression à travers un outil d'étirage, la matrice dite, dont le canal est beaucoup plus petit que le fil machine lui-même.

Ainsi, un mince fil long est obtenu, dont le diamètre est plusieurs fois plus petit que le diamètre du fil machine, et la longueur, respectivement, est supérieure. La machine à dessiner produit du pasma - des fils fins, qui se transforment ensuite en une structure multifilaire - une tige.

Dans le processus de tréfilage, les propriétés conductrices et plastiques du cuivre se détériorent.Par conséquent, afin de ramener le conducteur à ses propriétés appropriées, le fil résultant doit d'abord être chauffé dans un four à vide à une certaine température, puis refroidi à température ambiante pour le rendre plus doux.

Cette procédure est appelée recuit, et la durée d'exposition de l'écheveau dans un four à vide et la température de chauffage dépendent des caractéristiques initiales et requises du fil, ainsi que de son diamètre. Après avoir terminé le recuit, le brin ayant les caractéristiques électriques et mécaniques correctes est enroulé sur des bobines pour être alimenté à l'étape de traitement suivante - pour se tordre en un brin.

Pour créer un noyau multifilaire flexible du futur fil, des fils individuels (fils) de plusieurs bobines sont simultanément alimentés dans une machine de torsion, où un noyau conducteur, un brin, est torsadé à partir d'eux, ce qui sert de base au futur fil. La torsion peut être différente: gerbe, corde, droite, et peut également avoir une direction ou une autre (droite ou gauche).

En fonction de la flexibilité requise, de la résistance à la traction et d'autres caractéristiques du futur fil, choisissez le type de torsion. Unis par torsion en toron, les fils sont à nouveau enroulés sur une bobine. Comme vous l'avez déjà compris, un toron est un fil multifilaire, prêt pour l'isolation.

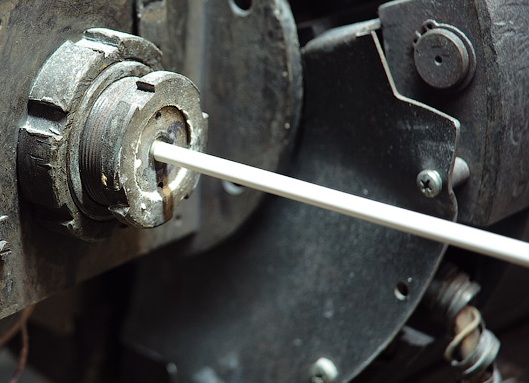

Le brin est introduit dans le complexe d'extrusion. Ici, les granules de composé PVC se transforment en isolation. La bobine avec un brin est montée sur un dispositif de distribution, à partir duquel le noyau torsadé est introduit dans l'extrudeuse. Le noyau est constamment tendu avec un tendeur spécial, et est immédiatement chauffé à 100–150 ° C par le courant électrique, pendant qu'il passe à travers les rouleaux. Les granules de composé de PVC fondus dans la vis se transforment en une masse homogène. Le fil chauffé passe à travers l'extrudeuse, où la masse fondue de composé PVC y est extrudée, acquérant la forme d'une gaine.

Le fonctionnement de la ligne d'extrusion dans le processus technologique de fabrication du câble:

Après avoir quitté l'extrudeuse déjà isolée, le fil flexible passe dans un bain de refroidissement prolongé avec de l'eau, dans lequel il est refroidi à 60 ° C.Ensuite, l'eau est soufflée du fil avec un dispositif spécial, l'isolant est finalement séché et le fil isolé est acheminé vers l'arbre, avant d'être soumis à un test d'isolation à sec.

Les conducteurs isolés séparés sont finalement torsadés - c'est ainsi qu'ils obtiennent un fil toronné: les conducteurs torsadés sont introduits dans une machine à disque torsadé et ils sont compactés. Au stade final de la production, les noyaux torsadés sont enduits dans la ligne d'extrusion avec une isolation générale, et le fil fini est testé pour la conformité avec GOST. Après cela, le fil est emballé dans des baies, puis les baies sont expédiées.

Voir aussi sur e.imadeself.com

: