категории: Как работи

Брой преглеждания: 23713

Коментари към статията: 1

Как е подредена и работи плазмената заваръчна машина

Плазмата във физиката е четвъртото състояние на материята след твърди, течни и газообразни форми, когато частично или пълно йонизиране на средата от преди неутрални молекули и атоми се извършва при условие на квазинейтралност: обемната плътност на всички заредени частици е равна.

Плазмата във физиката е четвъртото състояние на материята след твърди, течни и газообразни форми, когато частично или пълно йонизиране на средата от преди неутрални молекули и атоми се извършва при условие на квазинейтралност: обемната плътност на всички заредени частици е равна.

В технологията на заваряване се използват следните свойства на плазмата с ниска температура (по-малко от милион градуса Келвин):

-

много висока електрическа проводимост;

-

силното влияние на външните магнитни полета върху потока на токове в него, допринасяйки за образуването на струи и слоеве;

-

проявление на колективни ефекти, изразено с преобладаването на магнитните и електрическите сили над гравитационните.

Принципи за създаване и работа с плазмени фенери

При този метод на заваряване източникът на нагряване на металите до точката на топене е плазмена дъга от йонизиран газ, която е насочена в правилната посока. Произвежда се от специално устройство, наречено плазматрон или плазмена горелка.

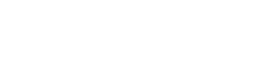

Класификация по вид дъга

По принципа на работа плазматронът може да има пряко или косвено действие.

В първия случай потенциалната разлика на външното поле на генератора, създаваща условия за образуване на дъга, се прилага директно върху детайла и електрода на газовата горелка. Поради това се повишава ефективността на охлаждане на конструкцията.

Във втория метод електрическото напрежение се прилага само между частите на горелката, за да се създаде плазмена струя. Поради това е необходимо да се усложни системата за охлаждане на комплекта на дюзите.

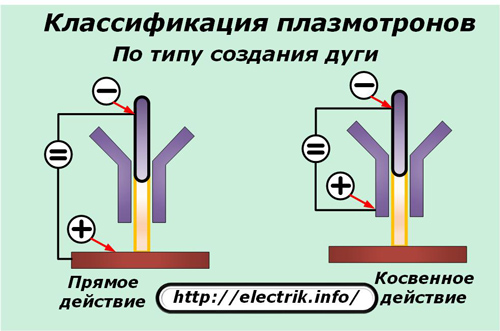

За плазматрони с директно действие се получава дъга, която приблизително прилича на цилиндрична форма, като се разширява леко по повърхността на метала, който се обработва.

Вътре в неутралната електрическа дюза се извършва компресия и стабилизиране на дъгата. В този случай комбинацията от топлинната и кинетичната енергия на плазмата формира повишена мощност за нея, което позволява на метала да се стопи по-дълбоко.

Индиректните горелки създават плазма под формата на конична струя, заобиколена от факла, насочена към продукта. Струя се издухва от плазмения поток, идващ от горелката.

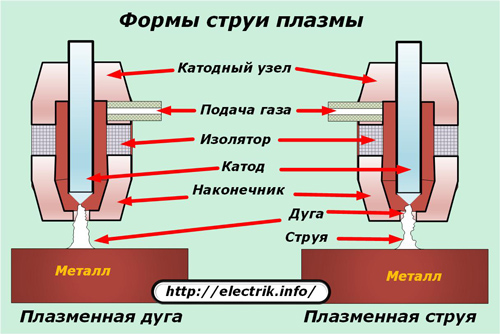

Класификация на методите за охлаждане на горелката

Поради високата температура на плазмата се използват различни методи за охлаждане на детайлите на плазмената факла:

-

духащ въздух;

-

отделяне на топлина поради принудителна циркулация на водата.

Въздушното охлаждане е по-евтино, а течното охлаждане е най-ефективно, но сложно.

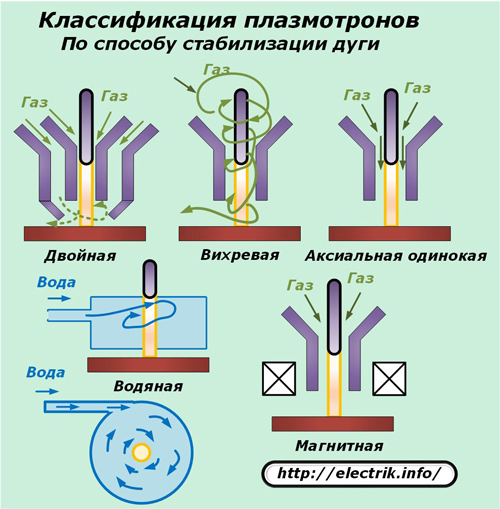

Класификация на методите за стабилизиране на дъгата

Газовата горелка трябва да осигурява равномерна, стабилна по размер и посока температура температура със строго фиксиране на нея по оста на дюзата и електрода.

За тази цел са разработени три вида конструкции на дюзите, използващи енергия:

1. газ;

2. вода;

3. магнитно поле.

В първия метод студен поток от газ, издухвайки колона от плазма, охлажда и едновременно я компресира. В зависимост от посоката на газовия поток се създава стабилизация:

1. аксиален - с успоредно издухване на колоната;

2. завихряне, когато газовият поток се създава в перпендикулярна посока.

Вторият метод компресира дъгата по-ефективно и се използва в плазматрони, използвани за отлагане или рязане на метали.

Аксиалната стабилизация е по-подходяща за заваряване и напластяване на метали.

Схемата за двойна стабилизация съчетава характеристиките на аксиална и вихрова. Когато го използвате, е възможно да се пропуска газ по три начина:

-

само през основния централен канал;

-

чрез двете;

-

изключително чрез външно.

Всеки метод създава различни схеми за компресиране на плазмената колона.

Стабилна вода използва брояч на въртеливи потоци на течности.Парата, генерирана в този процес, помага да се създаде плазма с колона, нагряваща до 50 хиляди градуса по скалата на Келвин.

Значителен недостатък на този метод е интензивното изгаряне на катода. За такива устройства електродът е направен от графит, разработвайки механизми за автоматичния му подход към детайла, тъй като дължината се консумира непрекъснато.

Забелязват се устройства с плазмена горелка, стабилизирани във вода:

-

сложност на дизайна;

-

ниска надеждност на системата за подаване на електрод;

-

сложността на методите на възбуждане на дъгата.

Магнитна стабилизация Той работи благодарение на насоченото магнитно поле, разположено през движението на колоната на дъгата. Ефективността му е най-ниската и соленоидът, вграден в дюзата, значително усложнява веригата на плазмената горелка.

Магнитната стабилизация обаче се използва за предаване на въртеливо движение на анодното място в стените на дюзата. Това позволява да се намали ерозията на материала на дюзите, което влияе върху чистотата на плазмената струя.

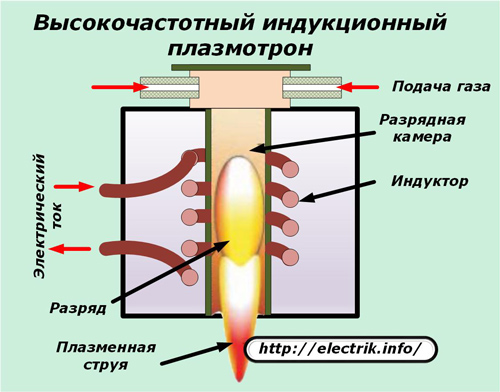

Всички разгледани по-горе конструкции на плазматрони са дъгови. Но има и друг тип подобни плазмени генериращи устройства, дължащи се на енергията на високочестотния ток, преминаващ през индукторната бобина. Такива плазматрони се наричат индукция (HF) и не се нуждаят от електроди за създаване на дъгов разряд.

Те нямат специални предимства при въздействие върху обработените метали в сравнение с дъговите устройства и се използват за решаване на отделни технологични процеси, например производството на чисти прахови метали.

Дизайн характеристики на горелки

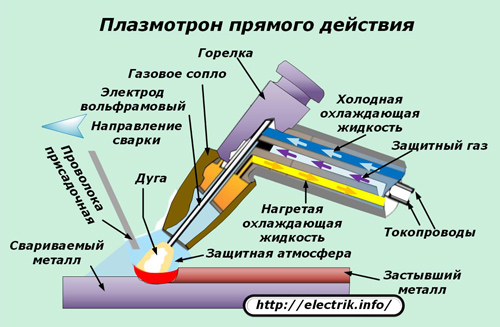

Работата на един от видовете плазмени горелки може да се обясни с фигурата по-долу.

Плазмената дъга по време на заваряване се създава вътре в защитната атмосферна обвивка, образувана чрез подаване на инжектиран газ в работната зона. Най-често избират аргон.

Плазмообразуващият газ (източник на йонизация) може да работи:

-

аргон;

-

азот;

-

хелий;

-

въздух;

-

водород;

-

смеси от изброените газове.

Имайте предвид характеристиките на тяхната работа:

-

водородът е взривоопасен;

-

нитридите и озонът се отделят от въздуха;

-

хелий скъп;

-

Азотът при високи температури влияе на околната среда.

Волфрамът най-често се избира като материал за електроди поради най-подходящите механични свойства и устойчивост на високи температури.

Газовата дюза е фиксирана в горелката и се издухва със защитен поток. Студената течност се изпомпва по хидравличните тръбопроводи и се нагрява.

Проводници, носещи ток, доставят електрическа енергия на постоянен или променлив ток към електродите.

За захранване на плазмообразуващата дъга се свързва източник на ток с напрежение около 120 волта за заваряване и около 300 на празен ход - за рязане.

Устройство за плазмен генератор

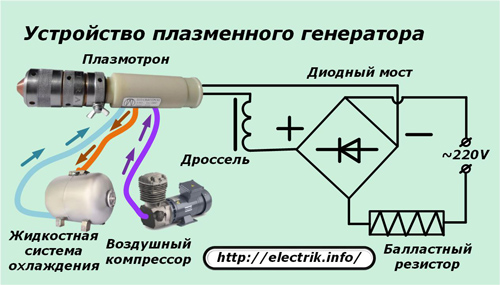

За стартиране на плазматрона може да се използва променлив ток или постоянен ток. Като пример, помислете за работата на генератор от конвенционална захранваща мрежа 220 волта.

Баластният резистор ограничава захранващия ток. Дроселът контролира натоварването. Диодният мост преобразува променливо напрежение за поддържане на работна дъга.

Въздушен компресор доставя екраниращ газ към горелката, а хидравлична охлаждаща система циркулира течността в плазмените линии, за да поддържа ефективно отстраняване на топлината.

Техника за плазмено заваряване и рязане

За запалване и поддържане на заваръчната дъга се използва електрическа токова енергия, а за нейното безконтактно възбуждане - осцилатор (източник на трептене).

Използването на пилотна дъга между електрода и дюзата може значително да улесни процеса на стартиране на плазмата.

Такова заваряване ще позволи да се присъединят почти всички метали и сплави, разположени в долната или вертикалната равнина.

Без предварително обработване на краищата, скосите с дебелина до 15 мм могат да бъдат заварени към скоси.В този случай се образува характерно проникване със специфични форми поради изхода на плазмената струя отвъд гърба на заварената част през проходните прорези.

Всъщност плазменото заваряване в повечето случаи е двоен непрекъснат процес:

-

рязане през материала на детайла;

-

място за заваряване.

Технологията на рязане се основава на:

-

разтопен метален слой на мястото на третиране;

-

издухване на течната фракция в плазмения поток.

Дебелината на метала влияе върху технологията на рязане. За тънките продукти се използва непряката дъга на метода, а при по-дебелите плазмени факли работят директно.

Плазменото рязане е най-икономичното за всички метали, включително въглеродна стомана.

За извършване на плазмено заваряване и рязане са разработени автоматизирани линии и ръчни инсталации.

Видове плазмено заваряване

Силата на приложения ток влияе върху силата на създадената дъга. Три вида заваряване се определят от неговия размер:

1. микроплазма;

2. среден;

3. при високи токове.

Микроплазмено заваряване

Работи на токове, ограничени до 0,1 ÷ 25 ампера. Тази технология се използва в електрониката, инструментариум, бижута, производство на мехурчета, мембрани, термодвойки, фолио, тънкостенни тръби и контейнери, което ви позволява здраво да свържете части с дебелина 0,2 ÷ 5 мм.

За обработка на различни материали се избират комбинации от плазмообразуващи и защитни газове, степента на компресия на дъгата и близостта до анода. При обработка на особено тънки материали, импулсният режим се използва за захранване с ниска ампер с подаване на биполярни токови импулси.

По време на преминаването на импулс с една полярност металът се отлага или заварява, а когато е спрян поради промяна на посоката, металът се охлажда и кристализира и се създава точка на заваряване. За доброто му образование е оптимизиран процесът на подаване на ток и пауза. В комбинация с амплитудно управление и отстраняване на електрода, това позволява да се постигнат висококачествени съединения от различни метали и сплави.

За извършване на микроплазмено заваряване са разработени много технологии, които отчитат различни ъгли на наклона на плазмените фенери, създавайки напречни вибрации за разрушаване на оксидните слоеве, преместване на дюзата спрямо заварената обработка и други методи.

Плазмено заваряване при средни токове 50 ÷ 150 ампера използва се за промишлено производство, машиностроене и ремонтни цели.

Силни токове от 150 ампера се използват за плазмени заварки, които обработват промишлени легирани и нисковъглеродни стомани, сплави от мед, титан, алуминий. Тя ви позволява да намалите разходите за рязане на ръбове, да увеличите производителността на процеса, да оптимизирате качеството на шевовете в сравнение с електрически дъгови методи на фуги.

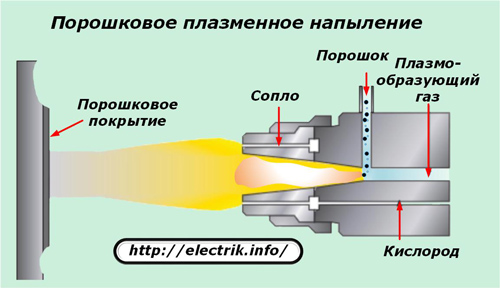

Плазмена метална повърхност и повърхностно пръскане

Отделните части на машината изискват осигуряване на висока якост или устойчивост на високи температури или агресивни повърхности. За тази цел те са покрити със защитен слой от скъп метал чрез методи на плазмена обработка. За да направите това, подготвената тел или прах в малки гранули се въвежда в плазмения поток и се разпръсква в разтопено състояние върху повърхността, която ще се третира.

Предимства на този метод:

-

способността на плазмата да топи всякакви метали;

-

способността за получаване на сплави от различни състави и създаване на многослойни покрития;

-

наличието на форми за обработка от всякакъв размер;

-

удобство за регулиране на енергийните характеристики на процесите.

Предимства на плазменото заваряване

Източникът на дъгата, създаден чрез плазмено заваряване, се различава от конвенционалния електрически:

1. по-малка контактна площ върху обработвания метал;

2. по-голям термичен ефект поради подхода към цилиндрична форма;

3. повишено механично налягане на струята върху метала (около 6 ÷ 10 пъти);

4. Способността да се поддържа изгаряне на дъга при ниски токове, до 0,2 ампера.

Поради тези четири причини плазменото заваряване се счита за по-обещаващо и многоцелево при обработката на метали. Той осигурява по-добро топене в намален обем.

Плазмената дъга има най-високата температурна концентрация и ви позволява да режете и заварявате метали с увеличена дебелина дори при определени увеличения на разстоянието от дюзата на горелката до детайла.

Освен това устройствата за плазмено заваряване се различават:

-

сравнително малки размери;

-

надеждност в работата;

-

простота на регулиране на мощността;

-

лесен старт;

-

бързо прекратяване на работния режим.

недостатъци

Високата цена на оборудването ограничава широкото въвеждане на плазмено заваряване във всички индустрии и сред малките предприятия.

Вижте също на electro-bg.tomathouse.com: