Kategorie: Jak to funguje

Počet zobrazení: 23713

Komentáře k článku: 1

Jak je plazmové svařovací zařízení uspořádáno a jak funguje

Plazma ve fyzice je čtvrtým stavem hmoty po pevných, kapalných a plynných formách, kdy dochází k částečné nebo úplné ionizaci média z dříve neutrálních molekul a atomů za podmínek kvazineutrality: objemová hustota všech nabitých částic je stejná.

Plazma ve fyzice je čtvrtým stavem hmoty po pevných, kapalných a plynných formách, kdy dochází k částečné nebo úplné ionizaci média z dříve neutrálních molekul a atomů za podmínek kvazineutrality: objemová hustota všech nabitých částic je stejná.

Ve svařovací technologii se používají následující vlastnosti plazmy o nízké teplotě (méně než milion stupňů Kelvinovy stupnice):

-

velmi vysoká elektrická vodivost;

-

silný vliv vnějších magnetických polí na tok proudu v něm, přispívající k tvorbě proudů a vrstev;

-

projev kolektivních jevů, vyjádřený převahou magnetických a elektrických sil nad gravitačním.

Zásady pro vytváření a provoz plazmových hořáků

Při tomto způsobu svařování je zdrojem ohřívacích kovů do bodu tání plazmový oblouk ionizovaného plynu, který je nasměrován správným směrem. Vyrábí se pomocí speciálního zařízení zvaného plazmatron nebo plazmový hořák.

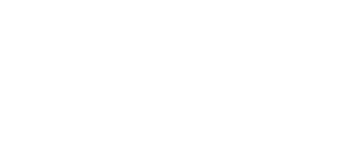

Klasifikace podle typu oblouku

Na základě principu činnosti může být plazmatron přímým nebo nepřímým působením.

V prvním případě je potenciální rozdíl vnějšího pole generátoru, vytvářející podmínky pro vytvoření oblouku, aplikován přímo na obrobek a elektrodu plynového hořáku. V důsledku toho se zvyšuje účinnost chlazení struktury.

Ve druhém způsobu je elektrické napětí aplikováno pouze mezi částmi hořáku, aby se vytvořil plazmový paprsek. Z tohoto důvodu je nutné komplikovat chladicí systém sestavy trysky.

U přímo působících plazmatronů se vytvoří oblouk, který se přibližně podobá válcovému tvaru a mírně se rozšiřuje na povrchu zpracovávaného kovu.

Uvnitř neutrální elektrické trysky dochází ke kompresi a stabilizaci oblouku. V tomto případě kombinace tepelné a kinetické energie plazmy pro ni vytváří zvýšenou sílu, což umožňuje roztavení kovu hlouběji.

Nepřímé hořáky vytvářejí plazmu ve formě kuželového paprsku obklopeného pochodní směřující k produktu. Proud je vyfukován proudem plazmy přicházejícím z hořáku.

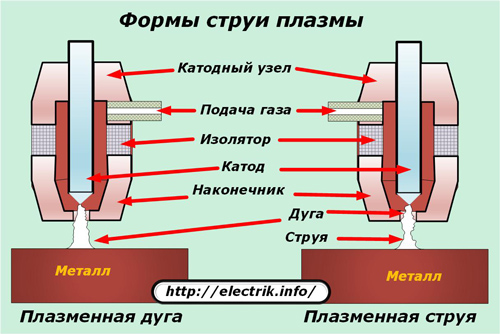

Klasifikace metod chlazení hořáku

Vzhledem k vysoké teplotě plazmy se používají různé způsoby chlazení detailů plazmového hořáku:

-

foukání vzduchu;

-

odvod tepla v důsledku nucené cirkulace vody.

Chlazení vzduchem je levnější a kapalné chlazení je nejúčinnější, ale komplexní.

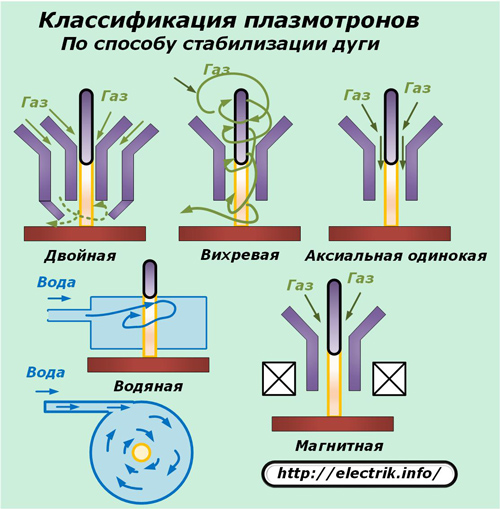

Klasifikace metod stabilizace oblouku

Plynový hořák by měl poskytovat rovnoměrný, stabilní sloupec velikosti a směru teploty s přísným fixováním podél osy trysky a elektrody.

Za tímto účelem byly vyvinuty tři typy konstrukcí trysek využívajících energii:

1. plyn;

2. voda;

3. magnetické pole.

V první metodě studený proud plynu, vyfukující kolonu plazmy, ochlazuje a současně komprimuje. V závislosti na směru proudu plynu se vytvoří stabilizace:

1. axiální - s paralelním vyfukováním kolony;

2. víření, když je tok plynu vytvořen ve svislém směru.

Druhý způsob komprimuje oblouk efektivněji a je používán v plazmatronech používaných k ukládání nebo řezání kovů.

Axiální stabilizace je vhodnější pro svařování a navařování kovů.

Schéma dvojité stabilizace kombinuje vlastnosti axiální a vírové. Při jeho používání je možné plyn projít třemi způsoby:

-

pouze prostřednictvím hlavního centrálního kanálu;

-

přes obě;

-

výhradně prostřednictvím externích.

Každá metoda vytváří různá schémata pro kompresi plazmové kolony.

Stabilizace vody používá protisměrné víření tekutin.Pára vytvářená v tomto procesu pomáhá vytvářet plazmu s kolonou zahřátou na 50 tisíc stupňů na Kelvinově stupnici.

Významnou nevýhodou tohoto způsobu je intenzivní spalování katody. Pro taková zařízení je elektroda vyrobena z grafitu, který vyvíjí mechanismy pro automatický přístup k obrobku, protože délka je nepřetržitě spotřebována.

Zařízení s plazmovým hořákem stabilizovaná na vodě se uvádí:

-

složitost designu;

-

nízká spolehlivost elektrodového napájecího systému;

-

složitost metod buzení oblouku.

Magnetická stabilizace Funguje to díky směrovému magnetickému poli umístěnému přes pohyb obloukového sloupce. Jeho účinnost je nejnižší a solenoid zabudovaný do trysky značně komplikuje obvod plazmového hořáku.

Magnetická stabilizace se však používá k udělení rotačního pohybu anodovému bodu uvnitř stěn trysky. To umožňuje snížit erozi materiálu trysky, což má vliv na čistotu plazmového paprsku.

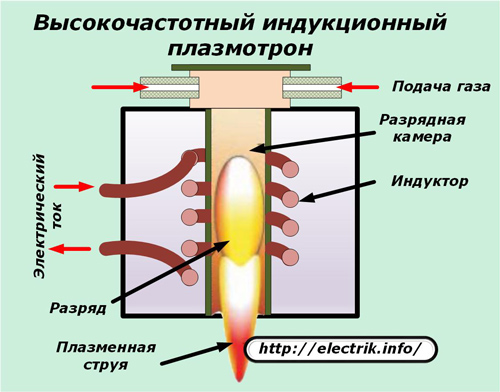

Všechny výše uvedené konstrukce plazmatronů jsou obloukové. Existuje však i jiný typ podobných zařízení vytvářejících plazmu v důsledku energie vysokofrekvenčního proudu procházejícího indukční cívkou. Takové plasmatrony se nazývají indukce (HF) a nevyžadují elektrody, aby vytvořily obloukový výboj.

Nemají zvláštní výhody při ovlivňování zpracovaných kovů ve srovnání s obloukovými zařízeními a používají se k řešení jednotlivých technologických procesů, například při výrobě čistých práškových kovů.

Konstrukční vlastnosti hořáků

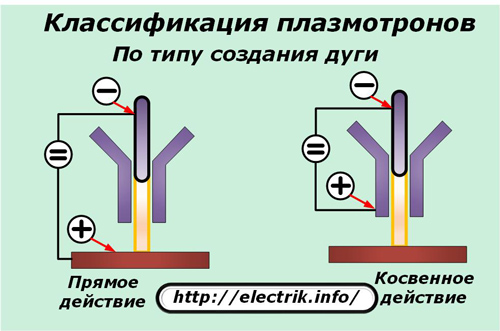

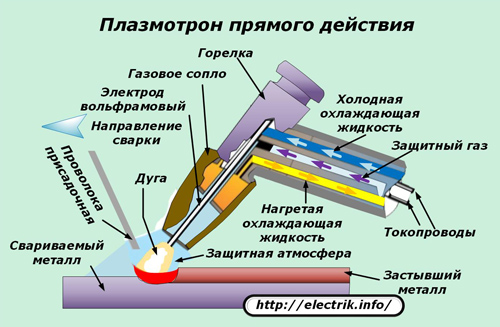

Činnost jednoho z typů plazmových hořáků lze vysvětlit na obrázku níže.

Plazmový oblouk během svařování se vytváří uvnitř ochranné atmosférické skořápky vytvořené přiváděním vstřikovaného plynu do pracovního prostoru. Nejčastěji si vybírají argon.

Plazmový plyn (zdroj ionizace) může fungovat:

-

argon

-

dusík

-

helium

-

vzduch

-

vodík;

-

směsi uvedených plynů.

Mějte na paměti vlastnosti jejich provozu:

-

vodík je výbušný;

-

nitridy a ozon se uvolňují ze vzduchu;

-

helium drahá;

-

Dusík při vysokých teplotách ovlivňuje životní prostředí.

Wolfram je nejčastěji vybrán jako materiál pro elektrody kvůli nejvhodnějším mechanickým vlastnostem a odolnosti vůči vysokým teplotám.

Plynová tryska je upevněna v hořáku a je foukána ochranným proudem. Chladicí kapalina je čerpána podél hydraulických vedení a zahřátá je vypouštěna.

Dráty nesoucí proud dodávají elektrodám elektrickou energii stejnosměrného nebo střídavého proudu do elektrod.

K napájení plazmotvorného oblouku je připojen zdroj proudu s napětím asi 120 voltů pro svařování a asi 300 při volnoběhu - pro řezání.

Zařízení pro generování plazmy

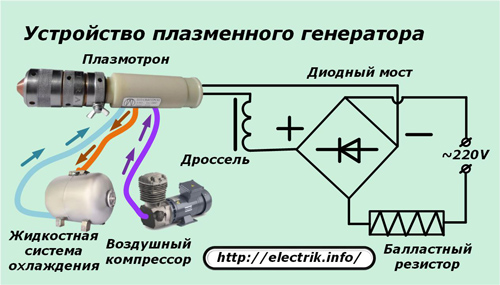

K zahájení plazmatronu lze použít střídavý nebo stejnosměrný proud. Jako příklad uveďme provoz generátoru z konvenční napájecí síť 220 voltů.

Předřadník omezuje napájecí proud. Škrticí klapka řídí zatížení. Diodový můstek převádí střídavé napětí, aby se udržel pracovní oblouk.

Vzduchový kompresor dodává ochranný plyn do hořáku a hydraulický chladicí systém cirkuluje tekutinu v plazmových vedeních, aby se zajistilo účinné odvádění tepla.

Technika pro plazmové svařování a řezání

K zapálení a udržení svařovacího oblouku se používá energie elektrického proudu a pro jeho bezkontaktní buzení oscilátor (zdroj kmitání).

Použití pilotního oblouku mezi elektrodou a tryskou může výrazně usnadnit proces spouštění plazmy.

Takové svařování umožní spojení téměř všech kovů a slitin umístěných ve spodní nebo vertikální rovině.

Bez předzpracování okrajů mohou být zkoseny svařované zkosení o tloušťce až 15 mm.V tomto případě je charakteristická penetrace se specifickými formami vytvořena v důsledku výstupu plazmového paprsku za zadní částí svařované části skrz průchozí štěrbiny.

Ve skutečnosti je plazmové svařování ve většině případů dvojitým kontinuálním procesem:

-

řezání materiálem obrobku;

-

svařování místo řezu.

Řezací technologie je založena na:

-

vrstva roztaveného kovu v místě zpracování;

-

foukání kapalné frakce do proudu plazmy.

Tloušťka kovu ovlivňuje technologii řezání. U tenkých výrobků se používá nepřímá metoda oblouku a pro tlustší fungují přímo plazmové hořáky s přímým připojením.

Plazmové řezání je nejúspornější pro všechny kovy, včetně uhlíkové oceli.

Pro provádění plazmového svařování a řezání byly vyvinuty automatizované linky a ruční instalace.

Druhy plazmového svařování

Síla aplikovaného proudu ovlivňuje sílu vytvořeného oblouku. Podle velikosti jsou určeny tři typy svařování:

1. mikroplazma;

2. průměr;

3. při vysokých proudech.

Mikroplazmatické svařování

Funguje na proudech omezených na 0,1 ÷ 25 ampér. Tato technologie se používá v elektronice, instrumentaci, klenotnictví, výrobě měchů, membrán, termočlánekfólie, tenkostěnné trubky a nádoby, které vám umožní pevně spojit díly o tloušťce 0,2 ÷ 5 mm

Pro zpracování různých materiálů se volí kombinace plazmatických a ochranných plynů, stupeň stlačení oblouku a blízkost k anodě. Při zpracování zvláště tenkých materiálů se pulsní režim používá pro nízko ampérové napájení oblouku pomocí pulzů bipolárního proudu.

Během průchodu impulzu o jedné polaritě je kov nanesen nebo svařen a při pozastavení v důsledku změny směru kov ochlazuje a krystalizuje a vytvoří se bod svaru. Pro jeho dobré vzdělání je optimalizován proces dodávek proudu a pauzy. V kombinaci s regulací amplitudy a odstraněním elektrod to umožňuje dosáhnout vysoce kvalitních sloučenin různých kovů a slitin.

K provádění mikroplasmatového svařování bylo vyvinuto mnoho technologií, které berou v úvahu různé úhly sklonu plazmových hořáků, vytvářejí příčné vibrace pro destrukci oxidových vrstev, pohybují tryskou vzhledem ke zpracovávanému svaru a další metody.

Plazmové svařování při středních proudech 50 × 150 ampér používá se v průmyslové výrobě, strojírenství a opravách.

Vysoké proudy od 150 ampérů se používají pro plazmové svařování, které zpracovávají průmyslové legované a nízkouhlíkové oceli, slitiny mědi, titanu, hliníku. To vám umožní snížit náklady na řezné hrany, zvýšit produktivitu procesu, optimalizovat kvalitu spojů ve srovnání s metodami elektrického oblouku.

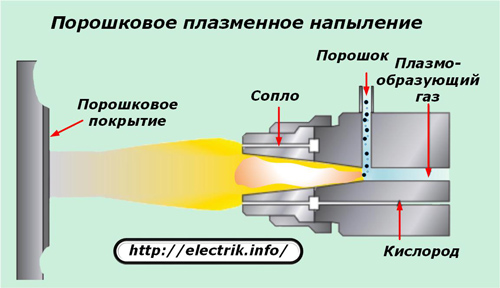

Plazmové kovové povrchové úpravy a stříkání povrchu

Jednotlivé části stroje vyžadují vysokou pevnost nebo odolnost vůči vysokým teplotám nebo agresivním prostředím. Za tímto účelem jsou potaženy ochrannou vrstvou drahého kovu metodami plazmového zpracování. Za tímto účelem se připravený drát nebo prášek v jemných granulích zavádí do proudu plazmy a rozprašuje se v roztaveném stavu na ošetřovaný povrch.

Výhody této metody:

-

schopnost plazmy roztavit jakékoli kovy;

-

schopnost získávat slitiny různých složení a vytvářet vícevrstvé povlaky;

-

dostupnost forem zpracování jakékoli velikosti;

-

výhoda úpravy energetických charakteristik procesů.

Výhody plazmového svařování

Zdroj oblouku vytvořený plazmovým svařováním se liší od konvenčních elektrických:

1. menší kontaktní plocha na ošetřovaném kovu;

2. větší tepelný účinek v důsledku přístupu k válcovému tvaru;

3. zvýšený mechanický tlak trysky na kov (asi 6 × 10krát);

4. Schopnost udržovat hoření oblouku při nízkých proudech až do 0,2 ampér.

Z těchto čtyř důvodů je plazmové svařování považováno za slibnější a víceúčelové při zpracování kovů. Poskytuje lepší tání při sníženém objemu.

Plazmový oblouk má nejvyšší koncentraci teploty a umožňuje řezat a svařovat kovy o větší tloušťce i při určitém zvětšení vzdálenosti od trysky hořáku k obrobku.

Kromě toho se zařízení pro plazmové svařování liší:

-

relativně malé rozměry;

-

spolehlivost v práci;

-

jednoduchost regulace výkonu;

-

snadný start;

-

rychlé ukončení provozního režimu.

Nevýhody

Vysoké náklady na zařízení omezují široké zavedení plazmového svařování ve všech průmyslových odvětvích a mezi malými podniky.

Viz také na e.imadeself.com

: